कपड़ों में कपड़ा सामग्री सबसे अधिक बार तन्य तनाव का अनुभव करती है। इस प्रकार की विकृति का सबसे अधिक अध्ययन किया गया है।

सामग्री को खींचकर प्राप्त विशेषताओं का वर्गीकरण योजना 2.1 में दिखाया गया है।

अर्ध-चक्र असंतत विशेषताएँ। इन विशेषताओं का उपयोग मुख्य रूप से कपड़ा सामग्री की सीमित यांत्रिक क्षमताओं का मूल्यांकन करने के लिए किया जाता है। टूटने के लिए सामग्री को खींचकर प्राप्त यांत्रिक गुणों के संकेतकों के अनुसार, वे लगातार कार्य करने वाली बाहरी ताकतों के लिए सामग्री के प्रतिरोध की डिग्री का न्याय करते हैं; ब्रेकिंग लोड और ब्रेक पर बढ़ाव सामग्री की गुणवत्ता के महत्वपूर्ण मानक संकेतक हैं।

एकअक्षीय खिंचाव.आइए हम सरल एकअक्षीय तनाव से प्राप्त मुख्य अर्ध-चक्र असंतत विशेषताओं पर विचार करें।

जब सामग्री को तन्य मशीनों पर खींचा जाता है तो अर्ध-चक्र विशेषताओं के संकेतक सेट किए जाते हैं।

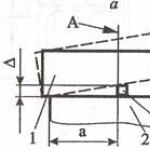

एक आयताकार नमूना (चित्र 2.2, ए) को कपड़े, बुने हुए और गैर-बुने हुए कपड़ों के परीक्षण के लिए एक मानक के रूप में स्वीकार किया जाता है। ऐसे नमूने के उपयोग पर आधारित परीक्षण विधि को अक्सर स्ट्रिप विधि के रूप में जाना जाता है। कपड़ों के लिए, निम्नलिखित नमूना आकार स्थापित किए गए हैं: चौड़ाई 25 मिमी, क्लैंपिंग लंबाई 50 मिमी (विवादित मामलों में, चौड़ाई 50 मिमी और क्लैंपिंग लंबाई 200 मिमी, और ऊनी कपड़ों के लिए 100 मिमी)। बुने हुए और गैर-बुने हुए कपड़ों के लिए, नमूना चौड़ाई 50 मिमी, क्लैंपिंग लंबाई 100 मिमी।

नमूने, जिनके आकार अंजीर में दिखाए गए हैं। 2.2, बी, सी,अनुसंधान कार्य में व्यापक रूप से उपयोग किया जाता है। अत्यधिक एक्स्टेंसिबल सामग्रियों (उदाहरण के लिए, बुने हुए कपड़े) के परीक्षण के लिए, नमूनों का उपयोग कभी-कभी डबल स्पैटुला के रूप में या सामग्री की एक पट्टी से सिल दी गई अंगूठी के रूप में किया जाता है (चित्र 2.2, डी, इ)।

एकअक्षीय तनाव के लिए कपड़ा सामग्री का परीक्षण करते समय, यांत्रिक गुणों की निम्नलिखित मुख्य विशेषताएं प्राप्त की जाती हैं।

जब सामग्री के नमूनों को तोड़ने के लिए खींचा जाता है तो उन पर लगने वाला बल। ब्रेकिंग लोड न्यूटन (एन) या डिकैन्यूटन (डीएएन) में व्यक्त किया जाता है; 1 daN = 10 N = 1.02 kgf. „ टूटने पर बढ़ाव (ब्रेक पर बढ़ाव) - किसी सामग्री के खिंचे हुए नमूने के टूटने के समय उसकी लंबाई में वृद्धि। बढ़ाव /पी, मिमी का पूर्ण मान अंतिम में अंतर के रूप में प्राप्त किया जाता है लालकृष्णऔर प्रारंभिक एल0 नमूना लंबाई. सामग्री के टूटने के क्षण तक उसके बढ़ाव का सापेक्ष मूल्य kr को बढ़ाव /p के निरपेक्ष मान और प्रारंभिक लंबाई /_n के अनुपात के रूप में निर्धारित किया जाता है और या तो एक इकाई के अंशों में व्यक्त किया जाता है:जहाँ a और p गुणांक हैं, जिनका मान सामग्री के प्रकार और उसकी संरचना पर निर्भर करता है।

कपड़ा सामग्री की ताकत गुणों का आकलन करने के लिए अन्य विशेषताओं का भी उपयोग किया जाता है।

विशिष्ट ब्रेकिंग लोड पी.आर.ई, एन एम/जी, सूत्र द्वारा गणना की गई

पतवार = आरआर/बीएमएस,

बी- सामग्री के नमूने की चौड़ाई, मी; एमएस - सामग्री का सतह घनत्व, g/m2.कुछ कपड़ा सामग्रियों के लिए विशिष्ट ब्रेकिंग लोड के संकेतक तालिका में दिए गए हैं। 2.3, सामग्रियों की सतह के घनत्व को ध्यान में रखें और आपको उनकी ताकत गुणों की तुलना करने की अनुमति दें।

कई कपड़ों के द्रव्यमान t m2 में ताने और बाने के धागों के द्रव्यमान का एक अलग अनुपात होता है। ऐसे कपड़ों के लिए, विशिष्ट ब्रेकिंग लोड की गणना सूत्र द्वारा की जाती है

पी.आर.ई = पीपी/(बीएमएस50(वाई)),

जहां So (Y) ताने (या बाने) धागों के द्रव्यमान का अनुपात है, जिसकी गणना p पर दिए गए सूत्रों के अनुसार की जाती है। (37.

एन (डीएएन या केजीएफ), - सामग्री संरचना के एक तत्व के कारण ब्रेकिंग लोड (कपड़े में एक ताना या बाने के धागे के लिए, बुना हुआ कपड़ा में एक लूप या कॉलम के लिए, गैर-बुने हुए कपड़ों की एक सिलाई लाइन के लिए):कहाँ पी -कपड़े के नमूने में धागों की संख्या, बुने हुए कपड़े के नमूने में पंक्तियाँ या स्तंभ, गैर-बुने हुए कपड़े के नमूने में सिलाई की रेखाएँ, जिसके साथ नमूना फैला हुआ है।

सामग्री के नमूनों को खींचते समय, एक निश्चित कार्य खर्च किया जाता है, जो सामग्री में बांड की ऊर्जा (फाइबर और धागे के बीच, फाइबर बनाने वाले बहुलक में परमाणुओं और मैक्रोमोलेक्यूल्स के बीच) पर काबू पाने पर खर्च किया जाता है। यदि कोई भार P सामग्री पर कार्य करता है और सामग्री को बढ़ाव (लंबाई वृद्धि) प्राप्त होता है डेली(डे), फिर प्राथमिक कार्य का मूल्य डॉइसे लंबाई वृद्धि द्वारा भार (बल) के उत्पाद के रूप में परिभाषित किया गया है (चित्र 2.5):

डॉ = पीडीएल,

कहाँ डॉ - प्रारंभिक कार्य, जे.

तोड़ने में ही सारा काम खर्च हो गया आर.पी, जे

जहाँ d) भार-वृद्धि आरेख की पूर्णता का गुणांक है।

प्रारंभिक कठोरता का मापांक कम-तन्यता वाली सामग्रियों के विरूपण के प्रतिरोध को पूरी तरह से चित्रित करता है। तन्य सामग्री मापांक का प्रतिरोध इ( मोटे तौर पर वर्णन करता है. प्रोफेसर के अनुसार. ए. आई. कोबलीकोवा, मॉड्यूल मान इ] बुने हुए कपड़ों के लिए बहुत छोटे होते हैं और उनकी मात्रा 1 10-3-1 10"4 μPa होती है। इसके अलावा, जब कपड़े की चौड़ाई के साथ परीक्षण किया जाता है, तो मान लंबाई के साथ परीक्षण करने की तुलना में परिमाण के 2-8 ऑर्डर कम होता है।

प्रारंभिक कठोरता मापांक निर्धारित करना ई 1 सामग्री के लिए तनाव-तनाव निर्भरता का वर्णन करने की अनुमति देता है: a = Z^c*। इस सूत्र के अनुसार बुने हुए कपड़ों के संकेतकों की गणना असंतत के करीब तनाव पर प्रयोगात्मक डेटा के साथ उनके अच्छे समझौते को इंगित करती है। प्रारंभिक विस्तार अवधि के लिए प्रयोगात्मक डेटा से गणना किए गए डेटा के महत्वपूर्ण विचलन देखे गए हैं।

आसानी से तन्य सामग्री के लिए, प्रारंभिक कठोरता के मापांक की गणना करते समय, ए.एन. सोलोविएव ने आरेख के प्रारंभिक क्षेत्र (छवि 2.10) को ध्यान में नहीं रखने का प्रस्ताव दिया, क्योंकि इस क्षेत्र में सामग्री की कठोरता व्यावहारिक रूप से प्रकट नहीं होती है। इस मामले में, प्रारंभिक कठोरता मापांक ईज़ी + बी पा, दूसरे क्षेत्र के लिए सूत्र द्वारा गणना की जाती है

जहां डीपी ब्रेक पर तनाव है, पीए; ईपी- तोड़ने पर बढ़ावा, %; K2 - कठोरता सूचकांक, जो दूसरे क्षेत्र में तनाव-बढ़ाव आरेख की प्रकृति निर्धारित करता है:

112 = एस2 ,

जहाँ b1 आकृति का क्षेत्रफल है एसीडी (चित्र 2.10 देखें); एस 2 - चित्रा क्षेत्र एएफसीडी (बिंदु ए - ऑस्प एब्सिस्सा से स्ट्रेचिंग कर्व के प्रस्थान की शुरुआत)।

आरेख के दूसरे क्षेत्र के लिए तनाव-बढ़ाव संबंध को इस प्रकार वर्णित किया जा सकता है

0=ईजेड+मैं(Јp-जेड)क2 -

वर्तमान कठोरता ई का मापांक (आर = 0 पर) किसी भी बढ़ाव मूल्य पर विरूपण के लिए सामग्री के प्रतिरोध का अनुमान लगाना संभव बनाता है। मापांक /r की गणना पहले के रूप में की जाती है ई, एसके:

यौगिकएक से

सामग्री की अंतिम कठोरता का अनुमान वर्तमान अंतिम कठोरता के मापांक द्वारा लगाया जाता है E1K,सूत्र के अनुसार सामग्री के नमूने के टूटने के क्षण (आर = 0 और सी = ईपी पर) के लिए गणना की गई

इटी, को= ke4-1.

सामग्री की ताकत गुण. ताकत सामग्रियों की एक महत्वपूर्ण संपत्ति है जो लगातार शोधकर्ताओं का ध्यान आकर्षित करती है और इसका व्यापक अध्ययन किया जाता है। ताकत की मुख्य समस्या सामग्रियों के विनाश के तंत्र का खुलासा करना, वास्तविक ताकत की विसंगति (कम करके आंकना) के कारणों का स्पष्टीकरण है इसके सैद्धांतिक मूल्य के साथ सामग्रियों का।

I निकायों के विनाश की प्रक्रिया को समझाने के लिए कई सिद्धांत प्रस्तावित किए गए हैं। अंतराल की महत्वपूर्ण प्रकृति के प्रस्तावक (सिद्धांत; साथ | फाइटिक तनाव) - ए ग्रिफ़िथ और उनके अनुयायी, "(शक्ति गुणों पर विचार करते हुए, वे इस धारणा से आगे बढ़ते हैं (कि कोई भी वास्तविक शरीर, एक आदर्श के विपरीत, ऐसा नहीं करता है) एक ^परफेक्ट संरचना होती है और इसमें महत्वपूर्ण मात्रा में दोष (माइक्रोक्रैक) होते हैं जो इसे कमजोर करते हैं। फ्रैक्चर तब होता है, जब लोड के परिणामस्वरूप, कम से कम एक माइक्रोक्रैक के शीर्ष पर ओवरवॉल्टेज द्वारा निर्धारित सैद्धांतिक ताकत के अनुरूप मूल्य तक पहुंच जाता है। अंतरपरमाणु बंधों की ताकतें। इसी समय, माइक्रोक्रैक लोचदार तरंगों के प्रसार की दर (ध्वनि की गति से) बढ़ने लगता है और सामग्री के विनाश का कारण बनता है।

दोषों (माइक्रोक्रैक) के अस्तित्व के बारे में परिकल्पना की प्रयोगात्मक रूप से एकेड द्वारा पुष्टि की गई थी। ए.एफ. इओफ़े और उनके सहयोगी, जिन्होंने दिखाया कि सतह माइक्रोक्रैक के शीर्ष पर तनाव क्षेत्र पर अभिनय भार के अनुपात द्वारा निर्धारित तनाव मूल्य से कई गुना अधिक है

कमजोर नमूना नमूने का डि क्रॉस सेक्शन। यह पाया गया कि माइक्रोक्रैक का विकास औसत नहीं, बल्कि अधिकतम, गंभीर तनाव का परिणाम है। ए.एफ. इओफ़े और उनके सहयोगियों के कार्यों ने ताकत के सैद्धांतिक और प्रायोगिक मूल्यों के बीच अंतर को समझाया।

हालाँकि, ताकत की समस्या को हल करने के लिए इस तरह का एक विशुद्ध रूप से यांत्रिक दृष्टिकोण, टूटने की महत्वपूर्ण प्रकृति की धारणा के आधार पर, समय पर उनके विनाश के दौरान लोड किए गए निकायों में होने वाली घटनाओं का सार प्रकट नहीं करता है। इस सिद्धांत के दृष्टिकोण से, किसी सामग्री के विरूपण की विभिन्न दरों पर उसकी ताकत के मूल्यों में अंतर की व्याख्या करना असंभव है।

शिक्षाविद ए.पी. अलेक्जेंड्रोव और एस.एन. ज़ुरकोव ने ताकत का एक सांख्यिकीय सिद्धांत प्रस्तावित किया, जिसके अनुसार सामग्री का टूटना संपूर्ण फ्रैक्चर सतह पर एक साथ नहीं होता है, बल्कि सबसे खतरनाक दोषपूर्ण क्षेत्र से शुरू होता है, जहां ओवरवॉल्टेज सैद्धांतिक के करीब मूल्य तक पहुंचता है ताकत। फिर माइक्रो-क्रैक आदि के एक नए खतरनाक खंड में टूटना होता है। दरारों की वृद्धि के परिणामस्वरूप, सामग्री नष्ट हो जाती है।

इस प्रकार, ताकत का सांख्यिकीय सिद्धांत विनाश को समय में होने वाली एक प्रक्रिया मानता है। ताकत के सांख्यिकीय सिद्धांत की मुख्य स्थिति यह है कि सबसे खतरनाक दोषों की उपस्थिति की संभावना कम खतरनाक लोगों की तुलना में बहुत कम है, और सतह पर स्थित सबसे खतरनाक दोष सामग्री की ताकत निर्धारित करता है। सामग्रियों के परीक्षण का अभ्यास इस तथ्य की पुष्टि करता है। छोटे आयामों (न्यूनतम क्रॉस सेक्शन) वाले नमूनों में बढ़ी हुई ताकत की विशेषता होती है। कपड़ा सामग्री के नमूनों के आकार में कमी के साथ, उनकी ताकत बढ़ जाती है।

ताकत गुणों का अध्ययन करते समय, यह नोट किया गया कि सामग्री के विनाश की प्रक्रिया, जो एक अस्थायी प्रकृति की है, न केवल अभिनय भार के परिमाण पर निर्भर करती है, बल्कि परीक्षण तापमान और सामग्री की संरचना पर भी निर्भर करती है।

1950 के दशक में एस.एन. ज़ुरकोव और उनके सहयोगियों द्वारा शक्ति गुणों के क्षेत्र में मौलिक अनुसंधान किया गया। ठोस पदार्थों की ताकत के गतिज सिद्धांत के निर्माण के लिए। इस सिद्धांत के अनुसार, सामग्रियों का विनाश कार्यशील यांत्रिक बल के कारण नहीं, बल्कि संरचनात्मक तत्वों (परमाणुओं) की तापीय गति (उतार-चढ़ाव) के कारण होता है।

अंतरपरमाणु अंतःक्रियाओं में एक महत्वपूर्ण भूमिका तापीय गति की गैर-एकरूपता - ऊर्जा के उतार-चढ़ाव द्वारा निभाई जाती है, जो अराजक तापीय गति का परिणाम है। इस मामले में, व्यक्तिगत परमाणु औसत से कई गुना अधिक गतिज ऊर्जा प्राप्त करते हैं। अतिरिक्त ऊर्जा के परिणामस्वरूप, अंतरपरमाणु बंधों में तापीय तन्यता बल भी बढ़ जाते हैं। सामग्री का टूटना मुख्य रूप से तापीय ऊर्जा में उतार-चढ़ाव, अंतरपरमाणु बंधों के तापीय अपघटन के परिणामस्वरूप होता है। क्रियाशील यांत्रिक तनाव ऊर्जा अवरोध को कम करता है, विनाश प्रक्रिया को सक्रिय और निर्देशित करता है। इस प्रकार, एस.एन. ज़ुरकोव के सिद्धांत के अनुसार, सामग्रियों की यांत्रिक शक्ति विशुद्ध रूप से यांत्रिक द्वारा निर्धारित नहीं होती है, एगतिज प्रकृति, परमाणुओं की तापीय गति के कारण।

ताकत के गतिज सिद्धांत के दृष्टिकोण से, सामग्रियों की ताकत को प्रभावित करने वाले मुख्य कारक पूर्ण तापमान टी, अभिनय तनाव ए और तनाव टी के प्रभाव की अवधि हैं। ताकत की मूलभूत विशेषता स्थायित्व है। स्थायित्व के मूल समीकरण का स्वरूप है

टी = एम0 ऍक्स्प ---- -.

पैरामीटर m0 सामग्री की प्रकृति और संरचना पर निर्भर नहीं करता है। इसका मान 10~12-10"13 s है - परमाणुओं के एक तापीय कंपन की अवधि; यूक्यू - विनाश सक्रियण ऊर्जा, यानी, बंधन ऊर्जा जिसे सामग्री को नष्ट करने के लिए दूर किया जाना चाहिए; y एक संरचना-संवेदनशील गुणांक है जो सामग्री की संरचना पर दृढ़ता से निर्भर करता है। गुणांक y शरीर के आयतन में तनावों की विषमता को दर्शाता है और इंगित करता है कि वास्तविक स्थानीय तनाव, जिसके प्रभाव में व्यावहारिक रूप से विनाश होता है, औसत तनाव से कितनी गुना अधिक है; ए - परीक्षण के दौरान अभिनय करने वाला निरंतर वोल्टेज; आर सार्वभौमिक गैस स्थिरांक है; T पूर्ण परीक्षण तापमान है।

जी.एन. कुकिन, ए.ए. अस्काडस्की, एल.पी. कोसारेवा और एमटीआई के अन्य कर्मचारियों के कार्य। ए.एन. कोसिगिना ने कपड़ा धागों के विनाश का वर्णन करने के लिए ताकत के गतिज सिद्धांत के बुनियादी प्रावधानों को लागू करने की संभावना की पुष्टि की।

बी. ए. बुज़ोव और टी. एम. रेज़निकोवा (एमटीआईएलपी) के अध्ययनों से पता चला है कि ताकत की तापमान-समय निर्भरता कपड़े जैसे जटिल जाल प्रणालियों के लिए भी उपयुक्त है। सूती और नायलॉन कपड़ों की अल्पकालिक और दीर्घकालिक ताकत का अध्ययन एक विस्तृत तापमान सीमा में एकअक्षीय तनाव के तहत किया गया था। परीक्षण परिमाण के पांच से छह आदेशों की समय सीमा में 5x50 मिमी के आकार के ऊतक के नमूनों के अधीन किया गया था। प्रयोगों के दौरान, नमूना नष्ट होने का वास्तविक समय दर्ज किया गया। प्रयोगों ने ऊतक विनाश की प्रक्रिया का वर्णन करने के लिए स्थायित्व के बुनियादी समीकरण का उपयोग करने की संभावना की पुष्टि की है, हालांकि, कुछ बदलावों के साथ। जैसा कि ज्ञात है, कपड़ा एक जटिल संरचना की सामग्री है, इसलिए, इसके लिए एक के मूल्य का निर्धारण - परीक्षण के दौरान अभिनय करने वाला निरंतर वोल्टेज - महत्वपूर्ण कठिनाइयों को प्रस्तुत करता है। नतीजतन, लंबी अवधि की गणना करने के लिए

आईजी टी चित्र. 2.11. निर्भरता टिकाऊ होती है

एसटीआई कपड़े कला. 52188 पर लोड से

तापमान, ° С: / - +60; 2 - +30; 3 - +20; 4 30.

ऊतक की अनंत काल के लिए, मान ए के बजाय, एक समतुल्य मान का उपयोग किया गया था - एक निरंतर 1 2 3 4 5 6 एल एमपीए लोड पी द्वारा बनाया गया दबाव और द्वारा निर्धारित

ऊतक के अनुप्रस्थ काट क्षेत्रफल की इकाई. लोड किए गए ताना (बाना) धागों की प्रणाली के अनुसार क्रॉस-सेक्शनल क्षेत्र को कपड़े के नमूने के प्रारंभिक खंड के क्षेत्र के रूप में लिया गया था। नमूने का कुल क्रॉस-अनुभागीय क्षेत्र इन धागों के औसत क्रॉस-अनुभागीय क्षेत्र द्वारा तन्य शक्ति में सीधे शामिल धागों की संख्या के उत्पाद के रूप में निर्धारित किया गया था। इस प्रकार, कपड़े के स्थायित्व का निरंतर भार पर अध्ययन किया गया, और इसकी गणना सूत्र के अनुसार की गई

यू0 ~ YP 1 = टी° ईएक्सपी आर टी "

शोध के परिणाम अंजीर में प्रस्तुत किए गए हैं। 2.11 इंगित करता है कि ताकत की तापमान-समय निर्भरता के मुख्य पैटर्न कपड़े जैसे जटिल जाल प्रणालियों की भी विशेषता हैं। प्राप्त पैरामीटर मान यू0 n y तंतुओं और धागों के समान अध्ययन के मापदंडों के मूल्यों के अनुरूप हैं;

पैरामीटर कपास नायलॉन

टीओसी ओ "1-3" एच जेड कपड़ा कला. 3/04 कपड़ा

कला। 52188

यू 0 , केजे/मोल ....................................... 145 190

यू, एम3/किमीओल ....................... 0.7 2.5

|

5एन 4 3 2- आई - 0- -11- -12- |

ऊतक शक्ति.ताने या बाने के धागे के साथ एकअक्षीय तनाव के साथ, कपड़ों की ताकत, टूटने वाले भार की विशेषता होती है पीपीटी,यह मुख्य रूप से परीक्षण नमूने के सीधे लोड-असर वाले अनुदैर्ध्य धागों की ताकत और संख्या पर निर्भर करता है। कपड़े में, धागे, आपसी जुड़ाव के कारण, घर्षण द्वारा एक ही प्रणाली में जुड़े होते हैं। इसलिए, औसत

कपड़े की एक पट्टी के प्रति धागे पर भार तोड़ना पीपी11टी,अभिनय बल की दिशा में स्थित, मुक्त अवस्था में समान थ्रेड पीपी के लिए अधिक ब्रेकिंग लोड हो सकता है।

कपड़े का बोझ तोड़ना पीपीटीसूत्र के अनुसार गणना की गई

Рр,= Ррп1П = РрмКгП,

कहाँ पी- कपड़े की पट्टी के क्रॉस सेक्शन में धागों की संख्या; को- कपड़े में धागे के ब्रेकिंग लोड के उपयोग का गुणांक, 0.8-1.2 के बराबर; टीजे - ब्रेकिंग लोड के संदर्भ में धागे की गैर-एकरूपता का गुणांक, 0.85 के बराबर।

गुणक कोजितने अधिक, उतने अधिक बार बंधन और उतने ही अधिक आवरण कोण, जो धागों के परस्पर लंबवत प्रणालियों के घर्षण के क्षेत्र को निर्धारित करते हैं। ओवरलैपिंग थ्रेड्स की लंबाई में वृद्धि के साथ, बॉन्ड की संख्या और गुणांक का मूल्य कम हो जाता है को।इसलिए, सादा बुनाई, जिसमें धागों के बीच बार-बार जुड़ाव होता है, बाकी सब समान होता है, कपड़े को सबसे बड़ी मजबूती प्रदान करता है।

कपड़े के धागों की संख्या में 10 सेमी की वृद्धि के साथ, धागों के आवरण कोण और, परिणामस्वरूप, घर्षण सतह में वृद्धि होती है, कपड़े के तत्वों की कनेक्टिविटी बढ़ जाती है, ताना और बाने के धागों के आपसी दबाव का बल बढ़ जाता है। और सूत में रेशों के आसंजन की मात्रा अधिक हो जाती है। नतीजतन, गुणांक एल "और कपड़े की ताकत बढ़ जाती है। प्रति 10 सेमी में धागों की इष्टतम संख्या के बाहर, न केवल ताकत में वृद्धि रुक जाती है, बल्कि धागों पर अधिक दबाव पड़ने से कपड़ा कमजोर हो जाता है।

मुड़ा हुआ धागा, जिसके रेशे पर्याप्त रूप से कसकर मुड़े हुए होते हैं, हल्के से मुड़े हुए एकल सूत की तुलना में कपड़े में कम बुनाई से मजबूत होते हैं।

ब्रेकिंग लोड के संदर्भ में धागों की विविधता कपड़े की ताकत को कम कर देती है। सबसे छोटे बढ़ाव वाले धागों को सबसे पहले भार का एहसास होता है और सबसे छोटे बढ़ाव वाले धागों को फाड़ दिया जाता है, जिसके बाद भार को शेष धागों में पुनः वितरित किया जाता है, जिसके परिणामस्वरूप उनमें से प्रत्येक पर एक बढ़ता हुआ बल लगाया जाता है, और ऊतक का टूटना सभी धागों के एक साथ टूटने से पहले होता है।

कपड़े को खींचने पर उसमें मौजूद धागों पर लगने वाले बलों के वितरण को ध्यान में रखते हुए (चित्र 2.12), को। I. कोरिट्स्की ने भार निर्धारित करने का प्रस्ताव रखा पीपीजेएलटीसूत्र के अनुसार

Рр1„ = (Ррн +आर) सीएचएसओएफ,

![]()

कहाँ एफ- घर्षण बलों की कार्रवाई और तंतुओं की स्लाइडिंग लंबाई में कमी के कारण भार; पी - झुकाव का कोण

चावल। 2.13. फाड़ने का आरेख: जब कपड़े को खींचा जाता है तो उसका भार/पी और बढ़ाव अलग-अलग दिशा (मान) होता है पीपीऔर जी:आर लेकिन पर आधारित है

टूटने के क्षण में तन्य बल के अनुप्रयोग की रेखा पर धागे।

मान / "धागे के घर्षण, सामान्य दबाव के बल और धागे के विक्षेपण पर निर्भर करता है; इसकी गणना सूत्र द्वारा की जाती है

जहाँ p धागों के घर्षण का गुणांक है; पीपी. एमएसआईएन पी - विस्तारित प्रणाली के एक धागे पर सामान्य दबाव का बल; और - धागे के विक्षेपण के समानुपाती मान।

इस प्रकार, कपड़े का ब्रेकिंग लोड, इसकी संरचना के मापदंडों को ध्यान में रखते हुए, सूत्र द्वारा निर्धारित किया जा सकता है

आरटी \u003d आरआरआर। „(1 + और पाप पीएल) जी | क्योंकि आर.

कपड़े अनिसोट्रोपिक निकाय हैं, इसलिए उनकी ताकत अलग-अलग दिशाओं में समान नहीं होती है (चित्र 2.13)। जब ताना और बाने के धागों पर एक कोण पर तन्य बल लगाया जाता है, तो कपड़े की ताकत अनुदैर्ध्य या अनुप्रस्थ दिशा में बल लगाने की तुलना में कम होती है। यह मुख्य रूप से इस तथ्य से समझाया गया है कि जब ताने और बाने के धागों को एक कोण पर काटे गए नमूनों को खींचा जाता है, तो नमूना धागों का केवल एक हिस्सा तन्यता परीक्षण मशीन के दोनों क्लैंप द्वारा क्लैंप किया जाता है। इसके अलावा, धागों के इस जकड़े हुए हिस्से की ताकत का भी पूरी तरह से उपयोग नहीं किया जाता है, क्योंकि निचेस अभिनय बल के एक निश्चित कोण पर स्थित होते हैं।

ऊतक का लम्बा होना।ताने या बाने की दिशा में, अभिनय बल के साथ स्थित वस्तुओं को सीधा और लंबा करने के कारण कपड़े लंबे हो जाते हैं। आमतौर पर, धागों को सीधा करने के लिए उन्हें खींचने की तुलना में कम प्रयास की आवश्यकता होती है, जो तंतुओं के मोड़, सीधा करने और फिसलने के पेचदार घुमावों के झुकाव में बदलाव से जुड़ा होता है। इसलिए, कपड़े का बढ़ाव, विशेष रूप से इसके खिंचाव की शुरुआत में, इसकी लंबाई की प्रति इकाई धागे के मोड़ की संख्या और तंतुओं की गहराई H3i पर सीधे निर्भर होता है। मेरे में

| मोड़, धागे के मोड़ की संख्या बुनाई और कपड़े के घनत्व से निर्धारित होती है, और मोड़ की गहराई - लंबवत प्रणाली के धागे की मोटाई और कपड़े की संरचना के चरण से निर्धारित होती है। इसलिए, बाकी सब समान, सादे बुनाई वाले कपड़ों में सबसे बड़ा बढ़ाव होता है। घनत्व में वृद्धि के साथ, कपड़े का बढ़ाव एक निश्चित सीमा तक बढ़ जाता है, जिसके बाद फिलाग्री तत्वों की कनेक्टिविटी इतनी बड़ी हो जाती है कि खिंचाव की क्षमता कम हो जाती है।

संरचना के चरण का कपड़े के बढ़ाव पर बहुत प्रभाव पड़ता है, खासकर लोडिंग की शुरुआत में, जब कपड़े का खिंचाव मुख्य रूप से धागों को सीधा करने के कारण होता है। संरचना के पांचवें चरण के कपड़ों में ताने और बाने दोनों में समान बढ़ाव दर हो सकती है, क्योंकि उनके धागों की वक्रता समान होती है। संरचना के अन्य चरणों के कपड़ों की दिशा में बड़ा बढ़ाव होता है घुमावदार प्रणाली.

1 एमटीआईएलपी में बी. ए. बुज़ोव और द्वारा किया गया शोध

डी. एलिमेनकोवा ने दिखाया कि जब नमूना खींचा जाता है, तो कपड़े की विकृति एक जटिल चरित्र की होती है: यह ताना या बाने के धागों के सापेक्ष खिंचाव की दिशा पर निर्भर करती है। विरूपण का तंत्र धागों के खिंचाव और संपीड़न, कपड़े के तल में उनके झुकने, ताने और बाने के धागों के बीच के कोण में परिवर्तन और कुछ क्षेत्रों में अनुदैर्ध्य सिलवटों के गठन से निर्धारित होता है।

विरूपण की जटिल प्रकृति नमूने के अलग-अलग वर्गों के असमान बढ़ाव का कारण बनती है। अंजीर पर. 2.14 नमूने के अनुभागों में ऊतक विरूपण के ग्राफ़ दिखाता है, जो खिंचाव की दिशा (कोण) पर निर्भर करता है<р) и величины полного удлинения пробы (в процентах от разрывного), схематически показан также характер изменения размеров и формы проб.

"आधार (φ = 0°) के साथ और कोण φ = 15° पर काटे गए नमूनों के खिंचाव के विचारित मामलों के लिए,<р = фпр, <р = 30° и ф = 45° к, основе, деформация крайних участков проб, примыкающих к зажимам, значительно больше, чем средних участков. Особенно заветна разница в степени деформации участков при растяжении, Проб под углом ф = 15° и ф = фпр (где <рпр - угол растяжения пробы, в которой все нити основы, расположенные в рабочей зоне раз - "рывной машины, закреплены только одним концом: одна поло - дана нитей - в верхнем зажиме, а другая половина - в нижнем [зажиме).

आधार से 45° के कोण पर काटे गए नमूनों के लिए (<р = 45°), кривые растяжения ткани по участкам расположены почти рядом, что свидетельствует о более равномерном распределении общего удлинения по участкам пробы. Однако на первом этапе растяжения (примерно до 20 % удлинения пробы) больше деформируется средний Участок и немного меньше - крайние. При дальнейшем растяжении крайние участки начинают деформироваться больше, чем средний.

ए - एफ = 0°; बी - एफ = एफ, |पी; वी - एफ = 45°, जी - एफ = 15°; ई - एफ = 30°

विकृतियों के वितरण की जटिल प्रकृति इस तथ्य से जुड़ी है। नमूनों में धागे क्लैंप के सापेक्ष अलग-अलग स्थित हैं और इसलिए, लागू भार को अलग-अलग तरीके से समझते हैं। यह नमूनों के आकार और आकार में परिवर्तन के आरेखों में स्पष्ट रूप से देखा जाता है (चित्र 2.14 देखें)। जब ऊतक को आधार (φ = 0°) के साथ खींचा जाता है, तो सबसे बड़े अनुप्रस्थ संकुचन का क्षेत्र नमूने के मध्य भाग में स्थित होता है। जब कपड़े को 15° के कोण पर खींचा जाता है, तो एफपीआर और

नमूनों के आकार और आकृति में तीव्र परिवर्तन होता है। नमूने में ^f = 15°), सबसे बड़े अनुप्रस्थ संकुचन के दो क्षेत्र दिखाई देते हैं, जो क्लैंप के करीब स्थित होते हैं; नमूनों में (<р = <рмр, ф = 30°) зоны наибольшего поперечного сокращения смещаются к центральной части пробы, а сами пробы приобретают сложную конфигурацию. В пробе (ф = 45°) максимальное поперечное сокращение наблюдается в центральной зоне, а сама проба получает достаточно правильную форму. Выявленные закономерности деформации ткани по участкам пробы при ее растяжении и изменеएनआईएपरिधान उत्पादन के डिजाइनरों और प्रौद्योगिकीविदों के लिए नमूना आकार काफी रुचि रखते हैं।

बुना हुआ कपड़ा की मजबूती और लम्बाई।अनुमानित गणना करते समय न्यखनिटवेअर पीटीआर के ब्रेकिंग लोड के मान संख्या को ध्यान में रखते हैं नितेईपी,प्रत्येक लूप पंक्ति या स्तंभ में तन्य बलों का विरोध, यार्न यार का ब्रेकिंग लोड, और कपड़े का घनत्व पी -अंतराल में भाग लेने वाली लूप पंक्तियों (77,) या कॉलम (डी) की संख्या। गणना सूत्र के अनुसार की जाती है

Рtr = Рр11пИ

मुख्य बुनाई के बुना हुआ कपड़ा के लिए क्षैतिज ब्रेकिंग लोड, जिसमें / 7 \u003d 1, सूत्र द्वारा गणना की जाती है

आर = आर पी

1 टीआर 1 "आर एन" - "पी"

प्रत्येक पंक्ति में व्युत्पन्न बुनाई के बुना हुआ कपड़ा में दो धागे होते हैं, यानी एन \u003d 2, इसलिए, गणना सूत्र फॉर्म लेता है

पी = 2आर पी

1 टीआर 1 ^ पी। II "1 जी.■

जर्सी बुनाई के लिए, जिसमें कॉलम के प्रत्येक लूप में दो शाखाएं होती हैं, यानी, और = 2. ऊर्ध्वाधर के साथ ब्रेकिंग लोड सूत्र द्वारा निर्धारित किया जाता है

_ साथडे^ = ए

वी~डीटी "डीटी एल

सी = स्थिरांक के साथ

डीटी एन

इस अभिव्यक्ति को 0 से एकीकृत करना टीऔर a0 से a तक, हमें a = प्राप्त होता है

आइए -^ = m को निरूपित करें, फिर a = a0exp -\u003e जहां a0 प्रारंभिक है

ड्रेसिंग; टी - समय; टी एक स्थिरांक है जो समय के साथ तनाव विश्राम की दर या किसी सामग्री नमूने में तनाव विश्राम के समय को दर्शाता है।

टी = के लिए टीवोल्टेज ए \u003d ए0ई ~ ", यानी टी वह समय है जिसके दौरान प्रारंभिक वोल्टेज अ0ई के एक कारक से कमी। पर ए= स्थिरांक

विरूपण की लोचदार प्रकृति वाली कपड़ा सामग्री के लिए, अधिक जटिल यांत्रिक मॉडल प्रस्तावित हैं।

!< А. И.Кобляков для изучения механизма ^растяжения трикотажа использовал трех - Компонентную модель Кельвина -Фойгта Црис. 2.29), в которой первый элемент соответствует начальной фазе релаксации, второй - замедленной фазе и третий - фазе с ^Заторможенными процессами. Модель, использованная А. И. Кобляковым, хорошо |описывает процесс деформирования при напряжении в пробе материала, не превышающем 10% разрывного.

सामान्य तौर पर, ऐसे लोचदार (यांत्रिक) मोड के लिए विरूपण समीकरण लीरूप है

1 अंजीर. 2.29. तीन घटक

टी = ई टी सी7!,1)" 1-एंट्री मॉडल

0 वाइन-वोइगट

लगातार वोल्टेज पर

जहां टी], टी2, टी3 (0, 0, 03) - क्रमशः तेज, धीमी और बाधित प्रक्रियाओं का औसत विश्राम समय (देरी); एबी ए2, जैसा - औसत विश्राम समय t2, t3 के साथ विकृति।

बाहरी ताकतों को हटाने के बाद

- एल

जी = सी, ई 0| + c2e + r3e~"", (21)

जहां s e2, t3 औसत विलंब समय 9बी 02, 03 के साथ गायब होने वाली विकृतियां हैं।

बाकी अवधि के लिए, एआई कोबलीकोव ने समीकरणों के मापदंडों की गणना के लिए निम्नलिखित ग्राफ-विश्लेषणात्मक विधि का प्रस्ताव रखा। समीकरण (2.1) इस प्रकार लिखा गया है

टीओसी ओ "1-3" एच जेड ई = £1ई-ए"" + सी2ई-^" + ई3ई-"1", (2.2)

ए, = 1/0,; (2.3)

ए, = 1/0.,. (2.5) मॉडल की पहली सीमा स्थिति टी ~ 0

सी = सी, + सी2 + सी3 = ई0,

जहां c0 उतारने से पहले नमूने का विरूपण, या पूर्ण विरूपण है।

दूसरी सीमा शर्त पर टी = ऊ

£i = £, + e2 + c3 = 0.

ए.आई.कोबलीकोव की विधि के अनुसार मॉडल के मापदंडों की गणना करने का क्रम इस प्रकार है।

1. पैरामीटर c3, a3 और 03 निर्धारित किए जाते हैं। ऐसा करने के लिए, तेज़ और धीमी गति से होने वाली प्रक्रियाओं को दर्शाने वाले घटकों को समानता से बाहर रखा गया है (2 2):

सी „ = ई, ई-""" + सी2ई-यू--"। (2.6)

फिर बाधित लोचदार विरूपण की विश्राम प्रक्रिया को इस प्रकार वर्णित किया जाएगा

£ = आर, ई-"-"। (2.7)

इस समानता का लघुगणक लेने पर हमें समीकरण प्राप्त होता है

एलजीई = एलजीई3 - ए3/एलजीई।

यह समीकरण एक सरल रेखा समीकरण है वी= ए +बीटी. कहाँ

ए = एलजीएफआई3; (2.8)

बी = -0.4343ए3। (2.9)

एलजी के अनुसार और टीएक ग्राफ बनाएं (चित्र 2.30, ए),जिस पर प्रयोगात्मक बिंदुओं की सबसे बड़ी संख्या के साथ मेल खाने वाली सीधी रेखा एमएनयू के अनुभाग को चिह्नित करें। इसके बाद, न्यूनतम वर्ग विधि मानों की गणना करती है एऔर में:

« ZMZO2- "" ई "ChM2"

मॉडल पैरामीटर r>„ ए3, 83 समानता (2.5, 2.8, 2.9) का उपयोग करके निर्धारित किए गए हैं।

2. पैरामीटर c2, a2, और 02 निर्धारित किए जाते हैं। ऐसा करने के लिए, विरूपण के केवल तेजी से प्रतिवर्ती भाग के घटकों को समानता (2.2) से बाहर रखा गया है। तब

Г-с3е-а-" = С2е-н ""। (2.10)

r - r^e-0 "" = t को निरूपित करते हुए और व्यंजक (2.10) का लघुगणक लेते हुए, सीधी रेखा का समीकरण प्राप्त करें

Lge" = lge2 - (a2lge) /,

JtoiH y2 = C + डीटी,1कहाँ

/> = -0,43430,. (2.12)

एलजी द्वारा" और टीएक ग्राफ बनाएं (चित्र 2.30, बी)जिस पर एक सीधी रेखा का एक भाग अंकित होता है एम2 एन->. फिर पैरामीटर सी और की गणना करें डी।

एफ = -0.4343ए,. (2.14)

एलजी द्वारा" और टीएक ग्राफ बनाएं (चित्र 2.30, वी),जिस पर रेखाखंड M^N^ अंकित है। फिर पैरामीटर 0 और F की गणना की जाती है

जेड "एम.जेड."एफ" " "जेड"एम.जेड."एफ"

समानताओं (2.3, 2.13, 2.14,) का उपयोग करते हुए, पैरामीटर सी, ए, और 9 सेट करें।

बुने हुए कपड़ों के विरूपण की प्रक्रिया की गणना के लिए मानी गई ग्राफिक-विश्लेषणात्मक विधि परिकलित मूल्यों और प्रयोगात्मक डेटा के बीच एक अच्छा समझौता प्रदान करती है।

बी.ए. बुज़ोव और डी.जी. पेट्रोपावलोव्स्की द्वारा इस विधि के अनुप्रयोग ने ऊतक विरूपण (रेंगना मोड में थैली और लोचदार पुनर्प्राप्ति मोड में थैली) के मात्रात्मक विवरण के लिए तीन-लिंक केल्विन-वोइग्ट मॉडल का उपयोग करने की संभावना का खुलासा किया। हालांकि, गणना के लिए विधि मॉडलों के मापदंडों को स्पष्टीकरण और सुधार की आवश्यकता है। प्रयोगों से पता चला है कि प्रारंभिक चरण में, जो 0.1-0.15 एस है, विरूपण की मात्रा, साथ ही इसके आगे के विकास को धीमा करने की दर, भार के स्तर पर निर्भर करती है, सामग्री का प्रकार और खिंचाव की दिशा। हालांकि, प्रयोग के सभी मामलों में, यह नोट किया गया कि इस स्तर पर ऊतक विरूपण, यह मुख्य रूप से एक लोचदार घटक है जो समय के साथ रैखिक रूप से विकसित होता है। इसलिए, तेज प्रक्रियाओं का निर्धारण करते समय, यह प्रस्तावित किया जाता है प्रायोगिक वक्र के पहले दो बिंदुओं का उपयोग करके गणना करें, जो सभी मॉडल मापदंडों की गणना त्रुटि को काफी कम कर देता है।

बहुचक्रीय विशेषताएँ। निर्माण के दौरान और विशेष रूप से कपड़ों के संचालन के दौरान, सामग्री में बार-बार खिंचाव का अनुभव होता है, जिससे सामग्री की संरचना में बदलाव होता है और परिणाम होता है। इसके गुणों का ह्रास। यह प्रक्रिया कपड़ों के आकार और आकार में बदलाव, उसके अलग-अलग हिस्सों (कोहनी, घुटने आदि के क्षेत्र में) में सूजन के गठन के साथ होती है।

उच्च-चक्र खिंचाव के संपर्क में आने पर कपड़ा सामग्री के व्यवहार का अध्ययन इसके परिचालन और तकनीकी गुणों का पूरी तरह से मूल्यांकन करना संभव बनाता है। 1 किसी पदार्थ के बार-बार विरूपण के कारण उसकी संरचना और गुणों में क्रमिक परिवर्तन की प्रक्रिया को थकान कहा जाता है। सामग्री की थकान के परिणामस्वरूप, थकान प्रकट होती है - सामग्री के गुणों का उल्लंघन या गिरावट, द्रव्यमान के महत्वपूर्ण नुकसान के साथ नहीं।

बार-बार एक्सपोज़र की प्रारंभिक अवधि में, चक्र लोड-अनलोडिंग (दसियों और सैकड़ों चक्रों के क्रम पर - योव) के अनुसार, सामग्री विकृत हो जाती है, लेकिन इसकी संरचना, एक नियम के रूप में, स्थिर हो जाती है। मल्टीपल स्ट्रेचिंग के इस चरण में, शुरू में अवशिष्ट चक्रीय तनाव में तेजी से वृद्धि होती है। फिर, सामग्री की संरचना के एक निश्चित क्रम के परिणामस्वरूप, विलंबित विरूपण में वृद्धि, जो अवशिष्ट भाग की भरपाई करती है, व्यावहारिक रूप से रुक जाती है, और अत्यधिक लोचदार सुधार का अनुपात, जो समय के साथ मेल खाते समय में प्रकट होता है प्रत्येक चक्र में श्वास की मात्रा बढ़ जाती है। यह इस तथ्य से समझाया गया है कि चक्र की प्रारंभिक अवधि में, अधिक मोबाइल और कमजोर बंधन टूट जाते हैं, सामग्री संरचना के तत्व फिर से एकत्रित हो जाते हैं, आसन्न धागे और फाइबर एक दूसरे के पास आते हैं, और नए बंधन उत्पन्न होते हैं। इसी समय, तंतु धागों की अक्षों और बहुलक की आणविक श्रृंखलाओं के सापेक्ष उन्मुख होते हैं। परिणामस्वरूप, सामग्री मजबूत होती है।

एकाधिक स्ट्रेचिंग के चक्रों की संख्या में और वृद्धि, जो प्रत्येक चक्र में भार (खिंचाव) में वृद्धि के साथ नहीं होती है, सामग्री की संरचना और उसके गुणों में ध्यान देने योग्य परिवर्तन का कारण नहीं बनती है। तथ्य यह है कि सामग्री, पहली अवधि में संरचनात्मक परिवर्तनों से गुजरकर, बाद में नई परिस्थितियों के अनुकूल हो जाती है। प्रत्येक चक्र में भार की कार्रवाई के प्रतिरोध में शामिल बाहरी और आंतरिक बंधन, एक स्थिर-अवस्था स्ट्रेचिंग शासन की शर्तों के तहत, एक छोटी छूट अवधि के साथ लोचदार और लोचदार चक्रीय विकृतियों के रूप में खुद को प्रकट करते हैं। इन शर्तों के तहत, सामग्री गुणों में तेज गिरावट के बिना हजारों चक्रों का सामना करने में सक्षम है।

बहु-चक्र प्रभाव (दसियों और सैकड़ों हजारों चक्र) के अंतिम चरण में, सामग्री की थकान के कारण इसकी थकान होती है। थकान की घटना कुछ सबसे कमजोर क्षेत्रों या ऐसे स्थानों पर देखी जाती है जहां कोई दोष होता है। इस अवधि के दौरान, सामग्री के अवशिष्ट चक्रीय विरूपण और उसके विनाश में गहन वृद्धि होती है।

सामग्री के बहु-चक्र खिंचाव के साथ, निम्नलिखित विशेषताएं प्राप्त होती हैं: सहनशक्ति, स्थायित्व, अवशिष्ट चक्रीय विरूपण और उसके घटक, सहनशक्ति सीमा।

धीरज पीआर- प्रत्येक चक्र में दिए गए विरूपण (भार) पर विफलता से पहले सामग्री द्वारा झेले जाने वाले चक्रों की संख्या।

सहनशीलता/पी प्रत्येक चक्र में दिए गए विरूपण (भार) पर बहु-चक्र तनाव की शुरुआत से विनाश के क्षण तक का समय है।

अवशिष्ट चक्रीय विकृति e0 विषय भू टेक्सटाइल सामग्री EN उपज बिंदु पर तन्य तनाव FR अवरोध कर्षण औ सेउइल डी इकोलेमेंट ... तकनीकी अनुवादक की पुस्तिका

ब्रेक पर ब्रेकिंग लोड- पी फाइबर द्वारा सहन किया जाने वाला अधिकतम बल स्रोत: GOST 16009 70: रासायनिक फाइबर और टो। लूप से टूटने पर ब्रेकिंग लोड निर्धारित करने की विधि... मानक और तकनीकी दस्तावेज़ीकरण की शर्तों की शब्दकोश-संदर्भ पुस्तक

गीला तोड़ने वाला भार- 3.2 गीली तोड़ने की शक्ति: अधिकतम बल जो एक स्टेपल फाइबर या फिलामेंट टो तोड़ने से पहले गीले तन्यता परीक्षण में झेल सकता है। स्रोत: GOST 10213.2 2002: स्टेपल फाइबर और टो ... ... मानक और तकनीकी दस्तावेज़ीकरण की शर्तों की शब्दकोश-संदर्भ पुस्तक

विशिष्ट ब्रेकिंग लोड- 3.3 विशिष्ट ब्रेकिंग लोड: स्टेपल फाइबर या फिलामेंट टो के ब्रेकिंग लोड का वास्तविक रैखिक घनत्व से अनुपात।

घर्षण के प्रभाव में खिंचाव, झुकने, बदलने की क्षमता ऊतकों के मुख्य यांत्रिक गुण हैं। इनमें से प्रत्येक गुण को कई विशेषताओं द्वारा वर्णित किया गया है:

तनाव - तन्य शक्ति, टूटने पर लम्बाई, सहनशक्ति, आदि।

झुकना - कठोरता, ड्रेपेबिलिटी, क्रीज़िंग, आदि; घर्षण की क्रिया के तहत परिवर्तन - धागे का अलग होना, बहना, आदि।

किसी कपड़े की तन्यता ताकत उस भार से निर्धारित होती है जिस पर कपड़े का नमूना टूटता है। इस भार को ब्रेकिंग लोड कहा जाता है और यह कपड़े की गुणवत्ता का एक मानक माप है। ताना तोड़ने वाले भार और बाने तोड़ने वाले भार के बीच अंतर स्पष्ट करें। कपड़े का ब्रेकिंग लोड एक तन्यता परीक्षण मशीन पर निर्धारित किया जाता है। हम तन्यता परीक्षण मशीन के दो क्लैंप में 50 की चौड़ाई के साथ कपड़े के परीक्षण किए गए नमूने को ठीक करते हैं। ऊनी कपड़ों का परीक्षण करते समय क्लैंप के बीच की दूरी 100 मिमी है, और अन्य सभी कपड़ों का परीक्षण करते समय 200 मिमी है। स्थिर नमूने को तोड़ने के लिए खींचा जाता है। भार टूटने के क्षण में स्थिर; का ब्रेकिंग लोड है. परीक्षण के लिए कपड़े की तीन आयताकार पट्टियों को ताने के साथ काटा जाता है और चार को बाने के साथ काटा जाता है। नमूने इस प्रकार काटे जाते हैं कि एक; दूसरे की निरंतरता नहीं होगी. डायरिया 1 में चरम इक्विटी धागे बरकरार रहना चाहिए। यह आवश्यक है कि स्ट्रिप्स की लंबाई क्लैम्पिंग लंबाई से "100 - 150 मिमी अधिक हो। कपड़े की ताकत कई बार होती है;" ताना फाड़ने को तीन परीक्षणों का अंकगणितीय औसत माना जाता है: ताने पर काटे गए नमूनों को तीसरे महत्वपूर्ण अंक तक गोल किया जाता है। बाने की तन्यता ताकत को बाने पर काटे गए नमूनों के चार परीक्षणों का अंकगणितीय औसत माना जाता है।

कपड़ों को बचाने के लिए, छोटी पट्टियों के परीक्षण के लिए एक विधि विकसित की गई है, जिसमें 25 मिमी चौड़ी स्ट्रिप्स को 50 मिमी की क्लैंपिंग लंबाई पर फाड़ा जाता है।

ब्रेकिंग लोड को न्यूटन 1N) या डेकान्यूटन (daN) में व्यक्त किया जाता है:

1O N = 1 daN.

प्रयोगशालाओं में कपड़े की गुणवत्ता का आकलन करते समय ब्रेकिंग लोड निर्धारित किया जाता है और उसके मूल्य की तुलना मानक के मानकों से की जाती है।

कपड़ों की मजबूती उसे बनाने वाले धागों की रेशेदार संरचना, संरचना और रैखिक घनत्व, संरचना और फिनिश पर निर्भर करती है। अन्य बातें समान होने पर, सिंथेटिक धागों से बने कपड़ों में सबसे अधिक ताकत होती है। धागे 1 सूत के रैखिक घनत्व में वृद्धि), कपड़े के वास्तविक घनत्व में वृद्धि, छोटे ओवरलैप और बहुपरत बुनाई के साथ बुनाई का उपयोग, रोलिंग, डीकेटिंग, मर्सराइजिंग, फिनिशिंग, फिल्म कोटिंग्स लगाने से वृद्धि होती है।

ऊतक शक्ति. उबालना, ब्लीच करना, काटना, झपकी लेना कपड़ों की मजबूती को कुछ हद तक कम कर देता है।

इसके साथ ही तन्यता मशीन पर ताकत के साथ, यह कपड़े के बढ़ाव को निर्धारित करता है, जिसे ब्रेक पर बढ़ाव या पूर्ण ब्रेकिंग बढ़ाव कहा जाता है। यह टूटने के समय परीक्षण किए गए ऊतक के नमूने की लंबाई में वृद्धि को दर्शाता है, अर्थात।

1पी = यू.के.-ये

जहां 1पी - ब्रेक पर पूर्ण बढ़ाव, मिमी, एचएच - पल तक नमूने की लंबाई

गैप, मिमी, एल~ - प्रारंभिक 1 क्लैंप्ड) नमूना लंबाई, मिमी

सापेक्ष ब्रेकिंग बढ़ाव k, नमूने के पूर्ण ब्रेकिंग बढ़ाव और उसकी प्रारंभिक क्लैम्पिंग लंबाई का अनुपात है, जिसे % में व्यक्त किया गया है, यानी।

वीआर: 1आर / टी बी "100।

बढ़ाव (पूर्ण और सापेक्ष) को तोड़ना, साथ ही भार को तोड़ना, गुणवत्ता का एक मानक संकेतक है।

पूर्ण बढ़ाव को वह बढ़ाव माना जाता है जो टूटने के करीब भार की क्रिया के तहत होता है। पूर्ण बढ़ाव के syutava में, लोचदार, लोचदार और प्लास्टिक के शेयरों को प्रतिष्ठित किया जाता है। बढ़ाव. कुल बढ़ाव और लोचदार, लोचदार और प्लास्टिक बढ़ाव के शेयरों का अनुपात धागे (कताई), बुनाई, कपड़े संरचना चरणों और कपड़े परिष्करण की रेशेदार संरचना और संरचना पर निर्भर करता है।

लोचदार बढ़ाव का सबसे बड़ा अनुपात स्पैन्डेक्स धागों से बने कपड़ों, बनावट वाले उच्च-तन्यता वाले धागों से बने कपड़ों, मुड़े हुए धागों से बने घने शुद्ध ऊनी कपड़ों, लैवसन के साथ ऊन से बने घने कपड़ों में होता है। लोचदार बढ़ाव के बड़े अनुपात वाले रेशों से बने कपड़े कम झुर्रीदार होते हैं; पहनने की प्रक्रिया के दौरान उत्पादों का आकार अच्छी तरह से बनाए रखें; उत्पादों में होने वाले जाम गीले-गर्मी उपचार के बिना जल्दी से गायब हो जाते हैं। पशु मूल (ऊन, रेशम) के रेशों से बने कपड़ों में लोचदार बढ़ाव का एक महत्वपूर्ण अनुपात होता है, इसलिए वे विकृत भार को हटाने के बाद धीरे-धीरे अपने मूल आकार को बहाल करते हैं। पहनने के दौरान उत्पादों पर पड़ने वाली सिलवटें समय के साथ गायब हो जाती हैं, क्योंकि कपड़ों में ढीलेपन की क्षमता होती है। पौधों के रेशों (कपास, सन) से बने कपड़ों में कुल बढ़ाव की संरचना में प्लास्टिक बढ़ाव का अनुपात प्रबल होता है, जो दृढ़ता से झुर्रीदार होते हैं और आकार को बहाल करने के लिए गीले-गर्मी उपचार की आवश्यकता होती है। सन में प्लास्टिक बढ़ाव का अनुपात सबसे बड़ा है।

व्याख्यान #11

1. विधि का उद्देश्य और सार.

2. गुणांक का निर्धारण जो कपड़े में ताना और बाने के धागों के अनुपात को ध्यान में रखता है।

3. कपड़े की सशर्त लंबाई का निर्धारण।

4. कपड़े में ताने और बाने के धागों की संख्या का निर्धारण।

5. डिजाइन पद्धति में सुधार प्रो.ओ.एस. कुटेपोव।

6. प्रोफेसर के सुधारों का उपयोग करके किसी दिए गए तन्यता ताकत के लिए कपड़े को डिजाइन करने की प्रक्रिया। ओ.एस. कुटेपोवा.

1932 में इसे प्रस्तावित करने वाले लेखक के नाम पर इस विधि का नाम "इंजीनियर ए. ए. सिनित्सिन की विधि" रखा गया। बाद में इस विधि को प्रोफेसर द्वारा पूरक किया गया। ओ.एस. कुटेपोव। इसका उपयोग उन मामलों में किया जाता है जहां ताने और बाने के साथ कपड़े की पट्टी के दिए गए ब्रेकिंग लोड के साथ कपड़े को डिजाइन करना आवश्यक होता है।

इसका उद्देश्यविधि का उद्देश्य कपड़े की एक पट्टी के दिए गए ब्रेकिंग लोड के लिए कपड़े की सतह के घनत्व और धागों की मोटाई को बनाए रखते हुए प्रति 10 सेमी कपड़े में ताने और बाने के धागों की संख्या निर्धारित करना है।

इस समस्या को हल करने के लिए, ए. ए. सिनित्सिन अवधारणा का उपयोग करते हैं ताने और बाने पर कपड़े की टूटने वाली लंबाई (;)।कपड़े की एक पट्टी की टूटने की लंबाई का भौतिक अर्थ कपड़े की पट्टी की लंबाई (किमी में) को व्यक्त करता है, जिस पर कपड़ा अपने द्रव्यमान की क्रिया के तहत टूट जाएगा।

डिज़ाइनिंग के लिए, एक मानक कपड़ा स्वीकार किया जाता है जिसमें निम्नलिखित डेटा होता है:

कपड़े की सतह का घनत्व (एमएम 2);

) और बत्तख();प्रति 10 सेमी भूरे कपड़े में ताने के धागों की संख्या () और बाने के धागों की संख्या ();

ताना () और बाना () का रैखिक घनत्व।

कपड़े की एक पट्टी का तोड़ने का भार निम्नलिखित सूत्रों के अनुसार ताने और बाने के धागों के उपयोग के प्रतिशत को ध्यान में रखते हुए निर्धारित किया जाता है।

कपड़े में ताना धागों के उपयोग का प्रतिशत है:

कपड़े में बाने के धागों के उपयोग का प्रतिशत है:

ताने और बाने पर सूत का ब्रेकिंग लोड कहां है, सीएन/टेक्स।

कपड़े की एक पट्टी के ताने-बाने पर टूटने वाले भार और कपड़े की सतह के घनत्व को जानकर, ए.ए. सिनित्सिन निम्नलिखित सूत्रों का उपयोग करके कपड़े की एक पट्टी की टूटने की लंबाई निर्धारित करता है।

ताने के साथ कपड़े की एक पट्टी की लंबाई तोड़ना:

जहां 50,200 सेमी मापने वाले कपड़े की एक पट्टी के लिए 20 रूपांतरण कारक है।

जब कपड़े की एक पट्टी ताने के साथ फटी होती है, तो बाना एक निष्क्रिय भूमिका निभाता है और इसलिए यह ताने के साथ कपड़े की पट्टी की ताकत को थोड़ा बदल देता है। ठीक यही घटना ताने के धागों के साथ देखी जाती है जब कपड़े की एक पट्टी बाने के साथ फट जाती है। इसलिए, ए.ए. सिनित्सिन ने यह अवधारणा पेश की ताना और बाने में कपड़े की सशर्त ब्रेकिंग लंबाई,जिसके धागे टूटने वाले भार का मुख्य प्रभाव झेलते हैं।

ताने पर कपड़े की सशर्त ब्रेकिंग लंबाई:

बाने में कपड़े की सशर्त ब्रेकिंग लंबाई:

बाद की गणनाओं को गुणांक α और β निर्धारित करने के लिए कम किया जाता है, जो कपड़े की सतह के घनत्व में ताना और बाने के धागों का अनुपात निर्धारित करते हैं।

बशर्ते कि α + β = 1, यह लिखा जा सकता है कि कपड़े के 1 मी 2 में ताना धागे का द्रव्यमान बराबर होगा

एमएम 2 = α एमएम 2 + β एमएम 2,

ताना धागों का द्रव्यमान कहाँ है - α ;

बाने के धागों का द्रव्यमान है - β .·

आइए हम संदर्भ फैब्रिक के लिए गुणांक α और β निर्धारित करें। ऐसा करने के लिए, हम ताना और बाने के धागों के द्रव्यमान का अनुपात निर्धारित करते हैं - एम ओ / एम वाई, इसके बराबर:

| (16.4) |

फ़िनिश में कपड़े का सिकुड़न कहाँ है, %.

परिणामी अभिव्यक्ति के बाएँ और दाएँ भागों को बराबर करना, पहले ताना धागों के द्रव्यमान मानों को अभिव्यक्ति M o =α से बदलना और बाने के धागों की अभिव्यक्ति M y = β का द्रव्यमान , और समीकरण α + β = 1 जोड़ने पर हमें निम्न प्रकार के समीकरणों की एक प्रणाली प्राप्त होती है:

गुणांक α और β निर्धारित करने के बाद, ताना और बाने के लिए सशर्त तोड़ने की लंबाई निर्धारित करें।

संदर्भ कपड़े के ताने और बाने के लिए सशर्त तोड़ने की लंबाई को जानने के बाद, सिनित्सिन डिजाइन किए जा रहे कपड़े की गणना में परिवर्तन करता है। इस मामले में, निम्नलिखित धारणा पेश की गई है: संदर्भ कपड़े और डिज़ाइन किए गए कपड़े के लिए सशर्त ब्रेकिंग लंबाई स्थिर रहती है, यानी। और ।

इस मामले में, यह लिखा जा सकता है कि ताना के साथ संदर्भ कपड़े की सशर्त तोड़ने की लंबाई बराबर है:

डिज़ाइन किए जा रहे कपड़े की पट्टी का ब्रेकिंग लोड कहां है, सीएन;

α', β' डिज़ाइन किए गए कपड़े की सतह के घनत्व में ताना और बाने के धागों का हिस्सा हैं।

सिनित्सिन उपरोक्त समीकरणों को रूप में बदल देता है

जिससे डिज़ाइन किए गए कपड़े में ताना धागों का अनुपात निर्धारित होता है।

डिज़ाइन किए गए कपड़े में ताना धागों का अनुपात है:

जिससे यह β¢ और α¢ मान पाता है।

डिज़ाइन किए गए कपड़े में बाने के धागों का अनुपात बराबर होता है:

समीकरण () के अनुरूप, α "और β" के लिए अभिव्यक्ति निर्धारित करने के बाद, वे फॉर्म का एक समीकरण बनाते हैं

डिज़ाइन किए गए कपड़े में आधार घनत्व बराबर होता है

डिज़ाइन किए जा रहे कपड़े में ताना और बाने का घनत्व कहां है।

इस समीकरण में, दो अज्ञात Ro और Ru हैं। इस समीकरण को हल करने के लिए, ए.ए. सिनित्सिन ने ब्रिएर्ली द्वारा प्रस्तावित अनुभवजन्य विधि का उपयोग किया। हालाँकि, ब्रिएर्ली विधि कपड़ों की एक बहुत ही संकीर्ण श्रेणी पर लागू होती है। मूल रूप से, ये निम्नलिखित बुनाई के कपड़े हैं: सादा, साटन बुनाई और मैटिंग। अन्य बुनाई के कपड़ों के लिए, Eng की विधि। ए. ए. सिनित्सिन का उपयोग नहीं किया जा सकता। इन सीमाओं और गणनाओं की जटिलता के कारण, इस प्रस्तुति में सिनित्सिन विधि को व्यापक अनुप्रयोग नहीं मिला है।

हालाँकि, प्रोफेसर ओ.एस. द्वारा पेश किए गए कपड़े में धागा घनत्व कारकों को लागू करके इसका उपयोग सिंगल-लेयर कपड़ों की अन्य बुनाई के लिए किया जा सकता है। कुटेपोव। इस मामले में, डिज़ाइन किए जा रहे कपड़े को सशर्त रूप से एक चौकोर संरचना वाले कपड़े के बराबर किया जाता है, जिसके बाद गुणांक α और β के दिए गए मान के अनुसार ताना और बाने के धागों के अनुपात की पुनर्गणना की जाती है। इस मामले में, डिज़ाइन क्रम इस प्रकार है।

गोस्ट 29104.4-91

समूह M09

अंतरराज्यीय मानक

तकनीकी कपड़े

ब्रेकिंग लोड और ब्रेक पर बढ़ाव निर्धारित करने की विधि

औद्योगिक कपड़े.

विच्छेदन तनाव एवं विस्तार निर्धारण की विधि

एमसीसी 59.080.30

ओकेएसटीयू 8209, 8309

परिचय दिनांक 1993-01-01

सूचना डेटा

1. प्रकाश उद्योग के लिए यूएसएसआर राज्य समिति द्वारा विकसित और प्रस्तुत किया गया

डेवलपर्स

वी.वी. स्टूलोव, पीएच.डी. तकनीक. विज्ञान; आई.एस.डेविदोवा, पीएच.डी. तकनीक. विज्ञान; जी.के.शेनिकोवा

2. 27 सितंबर, 1991 एन 1541 के यूएसएसआर के मानकीकरण और मेट्रोलॉजी समिति के डिक्री द्वारा अनुमोदित और प्रस्तुत किया गया

3. तकनीकी कपड़ों के संबंध में GOST 3813-72 के बजाय

4. संदर्भ विनियम और तकनीकी दस्तावेज़

अनुभाग संख्या, अनुच्छेद |

|

टीयू 25-1894.003-9 |

5. पुनर्प्रकाशन. सितंबर 2004

यह अंतर्राष्ट्रीय मानक तकनीकी कपड़ों पर लागू होता है और ब्रेकिंग लोड, ब्रेक पर बढ़ाव और मानक लोड निर्धारित करने के लिए एक विधि निर्दिष्ट करता है।

1. नमूनाकरण विधि

1. नमूनाकरण विधि

बिंदु नमूनों का नमूनाकरण - निम्नलिखित जोड़ के साथ GOST 29104.0 के अनुसार: एक बिंदु नमूने की लंबाई कम से कम 500 मिमी होनी चाहिए।

2. उपकरण और सामग्री

2.1. परीक्षण के उपयोग के लिए:

ब्रेकिंग मशीनें, निचले क्लैंप (पेंडुलम प्रकार) को कम करने की निरंतर दर, या विरूपण की निरंतर दर, या ±1.0% के ब्रेकिंग लोड के संकेतों की सापेक्ष त्रुटि के साथ लोड में वृद्धि की निरंतर दर प्रदान करती हैं, एक पूर्ण त्रुटि अंतराल की औसत अवधि के साथ ±1.0 मिमी के बढ़ाव के संकेत, (30±15) से (60±15) सेकेंड तक समायोज्य।

असहमति के मामले में, परीक्षण पेंडुलम-प्रकार तन्यता परीक्षण मशीनों पर किए जाते हैं;

GOST 427 के अनुसार धातु मापने वाला शासक;

टीयू 25-1894.003 के अनुसार स्टॉपवॉच।

2.2. विस्फोटक मशीनें वीएनआईआईटीटी प्रणाली के क्लैंप से सुसज्जित होनी चाहिए (चित्र 1)।

1 - क्लैंप बॉडी; 2 - स्थिर स्पंज; 3 - मध्यवर्ती चल स्पंज;

4 - चरम चल स्पंज; 5 - क्लैंपिंग स्क्रू; 6 - क्लैंपिंग पेंच; 7- क्लैम्पिंग बार

2.3. प्राथमिक नमूने को फिसलने या काटने से रोकने के लिए तन्यता परीक्षण मशीनों के क्लैंप में गास्केट का उपयोग किया जा सकता है। इस मामले में, स्पेसर के सिरे क्लैंप विमानों के स्तर पर होने चाहिए जो नमूने की क्लैंपिंग लंबाई को सीमित करते हैं।

3. परीक्षण के लिए तैयारी

3.1. परीक्षण से पहले, वृद्धिशील नमूनों को कम से कम 24 घंटे के लिए GOST 10681 के अनुसार जलवायु परिस्थितियों में रखा जाता है।

कपड़े का परीक्षण उन्हीं परिस्थितियों में किया जाता है।

3.2. प्रत्येक वृद्धिशील नमूने से, पट्टियों के रूप में सात प्राथमिक नमूने लिए जाते हैं: तीन ताने के लिए और चार बाने के लिए।

प्राथमिक नमूनों को पहले से चिह्नित किया जाता है ताकि एक नमूना दूसरे की निरंतरता न हो। प्रारंभिक नमूने के अनुदैर्ध्य धागे वृद्धिशील नमूने के संबंधित ताना या बाने के धागे के समानांतर होंगे। आधार की दिशा में पहला प्राथमिक नमूना वृद्धिशील नमूने के किनारे से कम से कम 50 मिमी की दूरी पर चिह्नित किया गया है। बाने की दिशा में प्राथमिक नमूनों को वृद्धिशील नमूने के किनारे से कम से कम 50 मिमी की दूरी पर चिह्नित किया जाता है, उन्हें लंबाई के साथ क्रमिक रूप से वितरित किया जाता है।

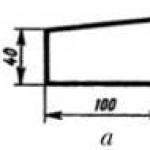

प्राथमिक नमूनों को काटने की योजना चित्र 2 में दिखाई गई है।

कपड़ा प्राथमिक नमूने; , , - बुनियादी मौलिक नमूने;

- किनारे के साथ कपड़े की एक पट्टी; - कपड़े की चौड़ाई; - स्पॉट नमूने की लंबाई,

मौलिक नमूने की क्लैम्पिंग लंबाई पर निर्भर

3.3. प्राथमिक नमूनों का आयाम 50x500 मिमी या 80x500 मिमी के बराबर लिया जाता है। प्राथमिक नमूनों के आकार में अनुमेय विचलन मिमी निर्धारित हैं।

क्लैंपिंग उपकरणों के डिज़ाइन के आधार पर, 500 मिमी से अधिक की लंबाई वाले प्राथमिक नमूनों का उपयोग करने की अनुमति है।

3.4. प्राथमिक नमूनों की कार्यशील चौड़ाई 25 या 50 मिमी होनी चाहिए। अनुमेय विचलन 0.5 मिमी से अधिक नहीं होना चाहिए।

3.5. प्राथमिक नमूने की कामकाजी चौड़ाई प्राप्त करने के लिए, अनुदैर्ध्य दिशाओं के धागे को दोनों तरफ से हटा दिया जाता है जब तक कि लोड-असर की चौड़ाई 25 या 50 मिमी न हो जाए।

3.6. टूटे हुए सीमांत धागों वाले ऊतकों से प्राथमिक नमूने तैयार करते समय, निम्नलिखित विधियों में से एक का उपयोग किया जाता है:

ए) आसानी से टूटने वाले किनारे वाले धागों के साथ एक प्राथमिक नमूने पर, काम करने की चौड़ाई को चिह्नित किया जाता है और प्राथमिक नमूने को तन्यता परीक्षण मशीन के क्लैंप में लोड किया जाता है। नमूने के दोनों किनारों पर बीच में खिंचाव की दिशा में लंबवत, काम की चौड़ाई को इंगित करने वाली रेखाओं तक अनुदैर्ध्य धागे के साथ कटौती की जाती है। नमूने के दोनों ओर से काटे गए धागों को हटा दिया जाता है, चिह्नित रेखाओं की सीमा वाले 2-4 धागों को छोड़कर;

बी) कम शेडिंग सीमांत धागे वाले प्राथमिक नमूने पर, प्राथमिक नमूने की लंबाई के साथ दोनों तरफ से धागे हटा दिए जाते हैं, जिससे चिह्नित रेखाओं के प्रत्येक तरफ 2-4 धागे निकल जाते हैं। प्राथमिक नमूने के उस हिस्से में जिसे ऊपरी क्लैंप में लोड किया जाएगा, इन धागों को हटा दिया जाता है और क्लैंप के जबड़े की लंबाई से 25-30 मिमी अधिक तक काट दिया जाता है। शेष धागों के साथ तैयार नमूने के सिरे को निचले क्लैंप में लोड किया जाता है, दूसरे सिरे को ऊपरी क्लैंप में डाला जाता है।

3.7. तन्यता मशीन पर, क्लैंप के बीच की दूरी (200 ± 1) मिमी के बराबर निर्धारित की जाती है।

3.8. तन्यता परीक्षण मशीन के लोड स्केल का चयन किया जाना चाहिए ताकि परीक्षण नमूने का औसत ब्रेकिंग लोड अधिकतम स्केल मान के 20% से 80% के बीच हो।

3.9. तन्यता परीक्षण मशीन के निचले क्लैंप की निचली गति निर्धारित की जाती है ताकि प्राथमिक नमूने को टूटने तक खींचने की प्रक्रिया की औसत अवधि (40 ± 25) सेकेंड के अनुरूप हो।

4. परीक्षण का संचालन

4.1. प्रारंभिक नमूने का एक सिरा बिना किसी विरूपण के तन्यता परीक्षण मशीन के ऊपरी क्लैंप में डाला जाता है और हल्के से क्लैंप किया जाता है। नमूने के दूसरे सिरे को निचले क्लैंप में लोड किया जाता है और प्रीलोड वजन लटका दिया जाता है। जब शीर्ष क्लैंप को प्रीलोड के तहत छोड़ा जाता है, तो मौलिक नमूना थोड़ा गिर जाता है। फिर पहले ऊपरी और फिर निचले क्लैंप को मजबूती से जकड़ें। उसके बाद, निचला क्लैंप सक्रिय हो जाता है।

4.2. तालिका के अनुसार तकनीकी कपड़ों की सतह घनत्व के आधार पर प्रीलोड मान का चयन किया जाता है।

सतह घनत्व, जी/एम | प्रीलोड, एन (केजीएफ), प्राथमिक नमूनों के आयामों के साथ, मिमी |

|

सेंट 75 से 500 शामिल। | ||

" 500 " 800 " | ||

" 800 " 1000 " | ||

" 1000 " 1500 " | ||

" 1500 " 2000 " | ||

4.3. जब एक प्रारंभिक नमूना क्लैंप में या क्लैंप से 5 मिमी या उससे कम की दूरी पर टूट जाता है, तो परीक्षण परिणाम को केवल तभी ध्यान में रखा जाता है, जब इसका मूल्य तकनीकी के लिए मानक और तकनीकी दस्तावेज में प्रदान किए गए न्यूनतम ब्रेकिंग लोड से कम न हो। कपड़े. अन्यथा, अतिरिक्त प्राथमिक नमूने टूटने के अधीन हैं।

4.4. ब्रेकिंग लोड और ब्रेक पर बढ़ाव का मान मौलिक नमूने के टूटने के बाद तन्यता परीक्षण मशीन के संबंधित तराजू से लिया जाता है।

4.5. संयुक्त धागों से तकनीकी कपड़ों का परीक्षण करते समय, मशीन के तराजू की रीडिंग बल मीटर के तीरों के पहले पड़ाव के समय ली जाती है।

4.6. एक मानक भार के तहत कपड़े का बढ़ाव उस समय तय हो जाता है जब बल मीटर का सूचक किसी विशेष कपड़े के लिए मानक और तकनीकी दस्तावेज के अनुसार या "लोड-बढ़ाव" आरेख के अनुसार निर्धारित लोड को इंगित करता है, जो है एक तन्यता मशीन के स्व-रिकॉर्डिंग उपकरण पर प्राप्त किया गया। चार्ट प्रोसेसिंग तकनीक परिशिष्ट 1 में दी गई है।

असहमति के मामले में, मानक भार पर बढ़ाव भार-बढ़ाव आरेख से निर्धारित किया जाता है।

5. परिणामों को संसाधित करना

5.1. कपड़े के तोड़ने वाले भार के लिए, ताने या बाने पर सभी मापों के परिणामों का अंकगणितीय माध्य लिया जाता है।

गणना पहले दशमलव स्थान तक की जाती है, उसके बाद पूर्णांक तक पूर्णांकन किया जाता है।

5.2. प्रतिशत के रूप में ताना या बाना टूटने पर प्राथमिक नमूने के बढ़ाव () की गणना सूत्र द्वारा की जाती है

कहां - ब्रेक पर बढ़ाव, मिमी;

200 - तन्यता परीक्षण मशीन के क्लैंप के बीच की दूरी, मिमी।

अंतिम परिणाम को सभी ताना या बाना माप के अंकगणितीय माध्य के रूप में लिया जाता है।

मानक भार के तहत कपड़े के बढ़ाव के लिए, ताने या बाने पर सभी मापों का अंकगणितीय माध्य लिया जाता है।

गणना दूसरे दशमलव स्थान तक त्रुटि के साथ की जाती है, उसके बाद पहले दशमलव स्थान तक पूर्णांकन किया जाता है।

5.3. परीक्षण रिपोर्ट परिशिष्ट 2 में दी गई है।

परिशिष्ट 1 (अनिवार्य). "लोड-एक्सटेंशन" आरेख का प्रसंस्करण

परिशिष्ट 1

अनिवार्य

"लोड-बढ़ाव" आरेख को कम से कम एम 1: 1 के पैमाने पर लिया जाता है और निम्नानुसार संसाधित किया जाता है:

1. वक्र पर एक बिंदु से, अक्ष पर एक लंब डाला जाता है। लंब की लंबाई प्राथमिक नमूने के वास्तविक ब्रेकिंग लोड के मूल्य से मेल खाती है। एक मापने वाले धातु शासक का उपयोग करके, लंबवत की लंबाई मिलीमीटर में मापें।

2. लंबवत पर, किसी विशेष कपड़े के लिए नियामक और तकनीकी दस्तावेज में स्थापित भार के मूल्य या प्राथमिक नमूने के वास्तविक ब्रेकिंग लोड से संबंधित एक खंड को चिह्नित किया जाता है। मिलीमीटर में खंड की लंबाई () की गणना सूत्र द्वारा की जाती है

वह भार दर कहां है जिस पर बढ़ाव का मध्यवर्ती मान निर्धारित करना आवश्यक है, daN (kgf);

- लंबवत लंबाई, मिमी;

- प्राथमिक ऊतक नमूने का वास्तविक ब्रेकिंग लोड, daN (kgf)।

3. अक्ष के समांतर एक बिंदु से एक सीधी रेखा तब तक खींची जाती है जब तक कि वह वक्र (बिंदु) से प्रतिच्छेद न हो जाए।

4. एक बिंदु से अक्ष पर एक लंब डाला जाता है।

5. खंड और अक्ष पर मापे जाते हैं।

6. प्रतिशत में बढ़ाव () के मध्यवर्ती मान की गणना सूत्र द्वारा की जाती है

कहां - ब्रेक पर बढ़ाव, %

- खंड की लंबाई, मिमी;

- खंड की लंबाई, मिमी।

परिशिष्ट 2 (अनिवार्य)। जाँच रिपोर्ट

परिशिष्ट 2

अनिवार्य

परीक्षण रिपोर्ट में शामिल होना चाहिए:

कपड़े का नाम;

बहुत संख्या;

तोड़ने वाली मशीन का प्रकार;

प्रीलोड मान, एन (केजीएफ);

ताने और बाने पर प्रारंभिक परीक्षण का ब्रेकिंग लोड, daN (kgf);

ताना और बाने पर ब्रेकिंग लोड का अंकगणितीय माध्य मान, daN (kgf);

ताना और बाना टूटने पर बढ़ाव का अंकगणितीय माध्य मान, %;

ताना और बाने पर मानक भार पर बढ़ाव, %;

ताना और बाने पर मानक भार पर बढ़ाव का अंकगणितीय माध्य मान, %;

परीक्षण की तारीख;

परीक्षण के लिए जिम्मेदार व्यक्ति के हस्ताक्षर.

दस्तावेज़ का इलेक्ट्रॉनिक पाठ

कोडेक्स जेएससी द्वारा तैयार और इसके विरुद्ध सत्यापित:

आधिकारिक प्रकाशन

एम.: आईपीके स्टैंडर्ड्स पब्लिशिंग हाउस, 2004