Nelle normali fornaci - caldaie olandesi, russe, TT per il riscaldamento dell'acqua - il combustibile si brucia rapidamente.

Tutti questi progetti richiedono una fornitura impressionante di legna da ardere di carbone. In questo caso non si può parlare di risparmio.

Un forno a pirolisi è una questione completamente diversa: riscalderà efficacemente la stanza, bruciando un minimo di legna da ardere. Perché è possibile?

Il fatto è che i principi di funzionamento di un forno a pirolisi sono fondamentalmente diversi dai principi di funzionamento delle stufe convenzionali. In un tale apparato, a seguito dell'ossidazione, il carburante non brucia, ma brucia senza fiamma.

Tuttavia, chiunque abbia mai avuto a che fare con il riscaldamento di una stufa o almeno con un fuoco sa che quando brucia, la legna da ardere non brucia, ma solo carbonizza. Allora perché questo non accade nei riscaldatori a legna a pirolisi?

Il fatto è che in un forno di pirolisi il carburante viene ossidato in due fasi. Innanzitutto, la parte solida si ossida lentamente, rilasciando una grande quantità di gas combustibili, quindi i gas stessi bruciano separatamente dalla legna da ardere, in un altro compartimento.

A rigor di termini, il forno di pirolisi non funziona con combustibile solido, ma con gas, che esso stesso produce. Pertanto, il secondo nome delle strutture di pirolisi è generatori di gas.

Lo schema semplificato di funzionamento del forno di pirolisi è simile al seguente:

- nel primo compartimento c'è il carburante e l'apporto di ossigeno è regolato: l'aria viene fornita in una quantità tale che la legna da ardere può bruciare senza fiamma e non può divampare;

- i gas rilasciati durante la combustione entrano nel compartimento situato sopra e bruciano.

La combustione a due stadi ti consente di risparmiare. A seconda del modello del forno a pirolisi, è necessario caricare una nuova porzione di legna da tre a una volta al giorno.

Cioè, il riscaldatore a pirolisi funziona continuamente, mantenendo una temperatura uniforme nella stanza, proprio come fanno i radiatori del riscaldamento centralizzato.

Questa è la colossale comodità delle strutture di pirolisi.

Anche un forno a pirolisi fatto in casa riscalderà la stanza ininterrottamente e fornirà alle persone al suo interno una temperatura confortevole 24 ore al giorno.

Cosa possiamo dire delle unità di produzione industriale, in cui tutto è calcolato nei minimi dettagli e c'è l'automazione necessaria.

È sufficiente caricare una volta una porzione di carburante e poi per un'intera giornata non puoi preoccuparti che la casa possa raffreddarsi mentre dormi o sei assente.

Il forno per pirolisi fai-da-te è assemblato in mattoni o metallo. Quasi qualsiasi struttura metallica di volume adeguato può essere convertita in un generatore di gas, partendo da un barattolo di latta e terminando con un barile da duecento litri.

Attrezzatura richiesta

Affinché il processo di autoverniciatura non differisca praticamente da quello di fabbrica, è necessario scegliere un luogo adatto in cui verrà svolto il lavoro.

Una volta trovati i locali, è necessario raccogliere e preparare l'attrezzatura necessaria:

- forno per polimerizzazione (essiccazione);

- sorgente di tensione costante (circa 25 kV);

- spruzzatore di vernice in polvere (pistola);

La precisione e un po' di esperienza non interferiranno con il lavoro. Ma se non è presente, non importa, seguendo le istruzioni puoi evitare la maggior parte degli errori e ottenere un risultato abbastanza decente.

Produzione di forni

La polimerizzazione è un passaggio importante nella polimerizzazione della vernice in polvere. Se si omette questo lavoro, la vernice non aderirà alle superfici metalliche. Pertanto, in primo luogo è necessaria un'attrezzatura come un forno, chiamato anche camera di polimerizzazione. Questa cosa è costosa, quindi puoi farlo da solo, con materiali improvvisati. Avremo bisogno (la camera di polimerizzazione avrà dimensioni di 2x1x1 m):

- tubo profilato;

- isolamento termico non combustibile (lastra di basalto);

- lamiera (può essere ordinata per dimensione);

- ventilatore tangenziale;

- elementi riscaldanti.

Le istruzioni per il montaggio del forno consistono nei seguenti passaggi:

- Saldare il telaio dal profilo.

- Mettici dentro un riscaldatore.

- Coprire le pareti con lamiera. All'esterno rifinire il tutto con fibra di gesso.

- Per la convezione nella camera, installare un ventilatore tangenziale con un'uscita stretta e un'entrata ampia.

- Inserire la ventola nella camera. Prenderà l'aria dall'alto, la guiderà attraverso gli elementi riscaldanti, la espellerà dal basso e quindi la distribuirà in tutto il volume della camera.

- Installare gli elementi riscaldanti lungo pareti parallele e collegarli secondo la distribuzione in fasi.

- Chiudere gli elementi riscaldanti, lasciando aperta la ventola, la cui parte principale deve essere posizionata all'esterno della camera (per non sciogliere l'avvolgimento).

- Installare un quadro elettrico. È vero, è meglio affidare questo lavoro a uno specialista.

L'apparecchiatura risultante, una camera di polimerizzazione, avrà una potenza di 12 kW per il riscaldamento e 6 kW per il funzionamento.

Importante! Il vettore energetico in tali forni di essiccazione delle vernici in polvere può essere non solo l'elettricità, ma anche il gas naturale e il gasolio.

Strumento di verniciatura: pistola

Per applicare la vernice in polvere su un prodotto, è necessario un dispositivo speciale. Questa è una pistola a spruzzo elettrostatica o una pistola a spruzzo per polvere tribostatica. Ma non è consigliabile acquistare attrezzature costose per motivi di uso raro. Poiché nel nostro caso tutto è realizzato a mano in casa, un dispositivo del genere può essere realizzato in 10 minuti e una pistola del genere è facile da usare, economica e pratica. Il passaggio da un colore all'altro richiede pochi secondi.

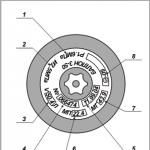

Il design e l'attrezzatura della pistola per verniciatura a polvere

Il design e l'attrezzatura della pistola per verniciatura a polvere

Come realizzare una pistola per verniciatura a polvere:

- Prendi una normale bottiglia di plastica da 1,5 litri. La cosa principale è che sia asciutto e pulito.

- Riempilo per 1/3 con vernice in polvere, avvitalo con un tappo di metallo.

- Fai dei piccoli fori nel sughero. Più buchi ci sono, migliore sarà l'applicazione. Togliere il tappo dalla parte esterna delle bave rimaste dopo la perforazione.

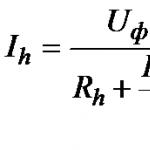

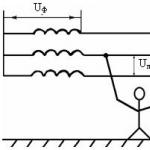

- Collegare il filo positivo dalla sorgente ad alta tensione alla spina.

A questo scopo è necessario un convertitore in grado di fornire 25.000 volt CC. Questi vengono utilizzati nelle pistole stordenti, negli accendini per fornelli a gas, nelle caldaie e nelle colonnine. Possono funzionare con batterie o accumulatori, convertendo 3-6 volt nei 25 kV richiesti.

Fare attenzione quando si lavora con l'alta tensione. È meglio affidare l'assemblaggio del convertitore a un elettricista qualificato

Dopo tutte le manipolazioni, si ottiene una pistola abbastanza decente.

Piccole cose di cui non puoi fare a meno

Prima di iniziare la verniciatura è necessario assicurarsi che tutte le operazioni avvengano in condizioni ideali:

- È necessaria un'ottima illuminazione. Utilizzare lampade fluorescenti. La vernice in polvere aderisce perfettamente ad una lampada convenzionale.

- Necessita di una buona ventilazione con due motori (ingresso e uscita). Inoltre, dovrai indossare una benda di garza e preferibilmente un respiratore professionale.

- Dovremo inventare un modo per raccogliere i resti della vernice in polvere. Nelle fasi iniziali, utilizzare un vecchio e potente aspirapolvere.

Quando tutto è preparato con cura, puoi iniziare a dipingere i dettagli necessari con le tue mani.

Materiali, isolamento termico del forno di polimerizzazione

Il rivestimento interno del forno deve essere realizzato in acciaio alluminato, poiché la sua resistenza alle alte temperature è superiore a quella dell'acciaio zincato o dell'acciaio laminato a freddo (CRS). L'involucro esterno del forno può essere realizzato in CRS zincato, alluminato o verniciato. L'acciaio dovrebbe avere uno spessore di calibro 20. L'intero corpo del forno deve essere dello stesso metallo dell'involucro.

L'isolamento deve essere di lana minerale di densità n. 4 o fibra di vetro equivalente e deve avere uno spessore di 1 pollice per ogni 37,8 °C (100 °F) o multipli di 100 °F. Se la temperatura massima del forno supera i 260°C (500°F), la superficie del forno deve avere uno spessore di 6 pollici. Lo spessore della parte superiore e delle pareti deve essere uguale allo spessore del rivestimento e la base può essere realizzata in cemento semplice, un involucro alluminato o un rivestimento del forno con isolamento. I forni sopraelevati devono avere il fondo coibentato. I forni montati a pavimento dovrebbero avere uno spessore di isolamento compreso tra 5 e 8 centimetri. È possibile utilizzare una guaina in acciaio senza isolamento, ma in questo caso sono inevitabili notevoli perdite di calore attraverso la base.

Il sistema di tubazioni del forno di polimerizzazione deve essere progettato in modo che l'aria circoli in modo tale che il forno mantenga una temperatura costantemente elevata in tutte le sue parti, ma non crei turbolenze. Una velocità eccessiva dell'aria nel forno di polimerizzazione può causare la fuoriuscita della polvere dalle parti. Potrebbe anche far oscillare le parti e colpire altre parti o le pareti del forno.

La migliore collocazione della canna fumaria è nel soffitto situato negli angoli e tra le corsie. In un forno a più corsie, il flusso d'aria deve essere diretto dal basso verso la base. Imbuti o ugelli deviatori vengono utilizzati per controllare il volume e la velocità dell'aria in uscita. Ritornando al centro, l'aria fluirà verso l'alto attraverso le parti.

La base è anche una posizione accettabile se il tubo è installato sotto il trasportatore in modo che l'aria fluisca verso l'alto attraverso le parti. Tuttavia, il tubo alla base interferirà con la pulizia del forno e potrebbe danneggiarsi se alcune parti cadono dal trasportatore.

A differenza della camera di essiccazione, nel forno di polimerizzazione non è auspicabile la collisione dell'aria sul pezzo. Può accelerare il processo di vulcanizzazione, ma la corrente d'aria può anche soffiare via la polvere dalle parti e depositarvi lo sporco. Evitare velocità elevate all'interno del forno di polimerizzazione utilizzato per la polimerizzazione di materiali in polvere.

Produzione di forni per pirolisi

Tecnologia di produzione del forno di pirolisi a bassa potenza.

Un forno a pirolisi in mattoni con una potenza di 30 kW, che riscalda una casa di 70 mq. metri, è del tutto possibile farlo da soli. Per questa costruzione avrai bisogno di:

- nell'area di 400 unità di mattoni in ceramica o 100 - argilla refrattaria;

- lamiera di acciaio con dimensioni di 6000 mm per 1500 mm con uno spessore di almeno 4 mm;

- 3 griglie in ghisa;

- ventilatore di potenza non inferiore a 300 W;

- porte del ventilatore e del forno;

- termostato a leva.

Il lavoro di installazione di un forno a pirolisi richiede una saldatrice, un trapano elettrico e smerigliatrici con diametri circolari grandi e piccoli, elettrodi e un sensore di temperatura.

Richiederà anche un intero set di tubi: un tubo professionale con dimensioni di 800 x 400 mm e tre tubi standard con diametri di 57 mm, 32 mm e 159 mm

Si sconsiglia di realizzare forni di pirolisi e vari templi trovati nel cortile o nei magazzini dei capannoni. Tutti i forni di pirolisi assemblati con tali materiali sono campioni sperimentali, anche se funzionano correttamente. I materiali adatti alla costruzione di un forno per il ferro non sono categoricamente adatti alla pirolisi. Quindi dovresti sbarazzarti immediatamente di vecchie botti, pezzi di tubi e altri rifiuti di ferro, il cui utilizzo nella costruzione mette a repentaglio l'intera idea di creare una futura fornace.

La mancanza di controllo sulla reazione della combustione pirolitica trasforma questo tipo di forno in una stufa panciuta standard, quindi la principale garanzia del suo lavoro futuro è l'uso di nuove attrezzature nel riempimento del forno.

Le caldaie del sistema "stop-start" sono le più adatte per il riscaldamento degli alloggi. Richiede l'installazione di un sistema automatizzato di controllo della temperatura. Inoltre, viene fornito un sistema separato con il processo di alimentazione dell'aria porzionata nel postcombustore.

Posa di un forno ad angolo per pirolisi

Il sistema "stop-start" comporta un funzionamento complesso della caldaia, richiedendo l'utilizzo di un intero sistema di serrande e regolatori.

L'utilizzo di mattoni refrattari comporta, per le sue caratteristiche, una rapida usura del forno con la sua sostituzione obbligatoria ogni due anni.

Lo spessore del metallo utilizzato nella costruzione dei condotti dell'aria non influisce sul grado di combustione: esiste un acciaio speciale per il forno di pirolisi.

Nelle dure realtà russe, al momento, è apparso un altro tipo di forni di pirolisi fatti in casa che non richiedono elettrificazione. Qui la camera di gassificazione si trova nella parte inferiore e la postcombustione nella parte superiore dell'apparecchio: il dispositivo utilizza il tiraggio naturale dell'aria, forzando l'aria riscaldata nel forno nel postcombustore, dove l'aria secondaria viene miscelata con essa.

L'ossigeno entra nella camera inferiore attraverso i fori a causa della rarefazione atmosferica - mescolandosi nel forno con il gas di pirolisi, entra in una reazione ossidativa esotermica.

Il gas risultante brucia nel postcombustore superiore, riscaldando il liquido di raffreddamento. Ciascuna parete di tale caldaia è realizzata in acciaio resistente al calore, che garantisce la completa combustione del carburante nel forno per 14 ore.

Forno a pirolisi di Sergey Lachinyan

Bubafonya è il modello di pirolisi più semplice da produrre, ma presenta uno svantaggio: per caricare una porzione di legna da ardere o pulire la cenere, è necessario estrarre il pistone, poiché non ci sono fori sul fondo del contenitore.

A Lachinyanka, la cenere e le scorie della fornace vengono rimosse dal basso, mentre il combustibile brucia sulla griglia.

Sergey Lachinyan è un famoso inventore del Kazakistan. Ha creato la sua stufa per uso personale quando aveva bisogno di un dispositivo per riscaldare il suo furgone.

Lachinyanka è utilizzato da camionisti, lavoratori edili e agricoli, pescatori, cacciatori.

Possono riscaldare furgoni, tende, capanni da caccia, edifici agricoli (pollai, porcili, serre).

Ora Sergey ha già sviluppato la seconda generazione di stufe, compreso un modello con camicia d'acqua per il riscaldamento di locali residenziali fino a 300 metri quadrati. M.

Le fornaci di Lachinyan funzionano principalmente a carbone. Il dispositivo del forno a pirolisi Lachinyan consente di accenderlo con qualsiasi materiale combustibile, ma sul carbone mostra risultati semplicemente fenomenali.

Due secchi di carbone forniscono carburante alla struttura per 5-7 giorni di funzionamento continuo.

Nonostante sia stato rilasciato un brevetto per l'invenzione, i disegni sono disponibili gratuitamente insieme alle istruzioni per realizzare questa stufa miracolosa con le proprie mani.

Per caricare il carbone, è necessario aprire il coperchio superiore e riempire il carbone. Il nuovo carburante cade sullo strato in fiamme e l'unità continua a funzionare.

Un mini forno a pirolisi può essere realizzato senza progetti partendo da un normale barattolo di vernice e da un vecchio thermos in acciaio.

Il principio di funzionamento è semplice fino alla primitività: qualsiasi combustibile solido viene caricato nella stufa, fino ai coni, e viene posizionato un pistone fatto in casa, costituito da una frittella e un'asta tubolare.

Un coperchio e un anello di tenuta vengono messi sopra in modo che l'aria entri solo attraverso lo stelo. Il disegno può essere realizzato in due ore.

Mentre il carbone brucia, il pistone si abbassa. Non rimane praticamente cenere, poiché ad alta temperatura tutto il carburante brucia.

Un po' di regole di sicurezza. È vietato realizzare stufe con le proprie mani (ad eccezione di Lachinyanka realizzata secondo i disegni originali dell'inventore) per locali residenziali, poiché dal pistone potrebbe fuoriuscire fumo o gas.

I prodotti fatti in casa non dovrebbero essere lasciati incustoditi e ancor più collocati dove si dorme. Lo scopo del loro utilizzo: locali tecnici e di servizio.

Realizzare una cornice

Inizieremo realizzando la cornice. Assembleremo il nostro telaio con uno strumento di saldatura o con l'aiuto di bulloni.

Porte e pareti dovrebbero uscire con un vuoto all'interno, che dovrà successivamente essere riempito con isolante.

Il telaio è verniciato con una vernice speciale resistente alle alte temperature.

Finendo il lavoro

Preparare il materiale di finitura, concentrandosi sulle dimensioni del forno. Cucire l'interno del muro utilizzando viti autofilettanti o uno strumento di saldatura. Dopo questa procedura, sigillare ermeticamente il vuoto nelle pareti con un riscaldatore. Molto spesso, una lastra di basalto viene utilizzata come riscaldatore.

Preparare il materiale di finitura, concentrandosi sulle dimensioni del forno. Cucire l'interno del muro utilizzando viti autofilettanti o uno strumento di saldatura. Dopo questa procedura, sigillare ermeticamente il vuoto nelle pareti con un riscaldatore. Molto spesso, una lastra di basalto viene utilizzata come riscaldatore.

Installare ventola e riscaldatori

I riscaldatori sono montati uniformemente sulle pareti laterali e collegati tramite fili. Successivamente vengono portati fuori. Dal materiale in fogli, realizzare un involucro con un foro per l'aria sui lati. Chiudere gli elementi riscaldanti con gli involucri.

Il ventilatore è assemblato in un sistema con alberi di mandata e ripresa dell'aria. L'albero dell'aria di aspirazione è grande la metà dell'albero di iniezione. I cavi della ventola devono essere all'esterno.

Se avete fatto tutto bene, l'aria nel vostro forno di polimerizzazione passerà attraverso le coperture protettive, poi scenderà e risalirà attraverso i prodotti di essiccazione.

Installazione dell'unità di controllo

Questo è il passo finale ma più importante. L'alimentatore controllerà la ventola e il riscaldamento. Acquista un'unità specializzata progettata per tali forni. È costituito da termometri, sensori, un dispositivo di controllo della ventola e una macchina di emergenza. Quindi abbiamo realizzato un forno di polimerizzazione con le nostre mani.

Questo è il passo finale ma più importante. L'alimentatore controllerà la ventola e il riscaldamento. Acquista un'unità specializzata progettata per tali forni. È costituito da termometri, sensori, un dispositivo di controllo della ventola e una macchina di emergenza. Quindi abbiamo realizzato un forno di polimerizzazione con le nostre mani.

Tra gli svantaggi del forno si può individuare il fatto che non è molto ragionevole acquistarlo per una piccola produzione o per l'uso domestico. Fondamentalmente, tali forni sono progettati per grandi volumi di lavoro. Inoltre, lo svantaggio può essere considerato il suo costo, che non è il più basso. E il resto è una cosa molto comoda e pratica per dipingere le cose necessarie.

Cos'è un forno a pirolisi

In una normale fornace, qualsiasi combustibile organico nel processo di combustione e ossidazione con l'ossigeno rilascia una grande quantità di prodotti della combustione di idrocarburi. Pertanto, tor, sterco, legna da ardere e altri tipi di combustibili naturali hanno una grande massa di emissioni associate che vengono scaricate attraverso il camino nell'ambiente.

L'interno del forno di pirolisi

Il volume dei gas rilasciati durante la combustione del carburante aumenta in modo significativo in caso di carenza di ossigeno, che viene creata artificialmente all'interno del forno. Ad esempio, la legna brucia a una temperatura di circa 500 gradi, liberando alcol metilico, acetone, acido acetico, catrame e carbone.

Tutti questi scarti della reazione primaria sono miscele combustibili che possono essere sottoposte ad un ciclo di combustione ripetuto per ottenere una certa quantità di calore.

I forni a combustione per pirolisi hanno lo scopo di ottenere calore dai prodotti della combustione, chiamati anche generatori di gas, creando al loro interno temperature elevate dell'ordine di 450 gradi, sollevando l'utente dalla necessità di una pulizia regolare del forno: tutto il combustibile viene bruciato in polvere.

Come fare a casa

Considereremo la versione più semplice del forno di tempra, inoltre, a volte viene utilizzata per la cottura della ceramica. Avremo bisogno di una stufa elettrica domestica e di un vaso da fiori in ceramica e argilla (nel ruolo di muffola) della giusta dimensione. Adesso ti serve un sub. Di solito è assemblato da mattoni su una lamiera di acciaio e fissato con un telaio da un angolo. Più vicino al bordo, creare 2-3 anulari e adagiare una spirale o una stufa elettrica. La scocca è in acciaio zincato, è smontabile e viene applicata solo dopo che la struttura è saldamente installata sul pavimento e ricoperta con una muffola. Lo spazio tra la muffola e il guscio è ricoperto di scaglie di amianto.

Considereremo la versione più semplice del forno di tempra, inoltre, a volte viene utilizzata per la cottura della ceramica. Avremo bisogno di una stufa elettrica domestica e di un vaso da fiori in ceramica e argilla (nel ruolo di muffola) della giusta dimensione. Adesso ti serve un sub. Di solito è assemblato da mattoni su una lamiera di acciaio e fissato con un telaio da un angolo. Più vicino al bordo, creare 2-3 anulari e adagiare una spirale o una stufa elettrica. La scocca è in acciaio zincato, è smontabile e viene applicata solo dopo che la struttura è saldamente installata sul pavimento e ricoperta con una muffola. Lo spazio tra la muffola e il guscio è ricoperto di scaglie di amianto.

Il controllo della temperatura viene effettuato tramite termocoppia. Abbiamo considerato la versione più semplice del forno a muffola. Se vuoi costruire una versione più complessa e avanzata con le tue mani, puoi guardare il video o trovare i disegni necessari.

Fasi del processo del forno in muratura fatto in casa

Secondo le regole per la costruzione dei forni in mattoni, la posa inizia non prima di un mese dalla sistemazione della base. Ciò è dovuto al fatto che la fondazione deve stabilizzarsi e non ridursi. La stessa procedura per posare la stufa in una casa privata è dovuta a determinate fasi tecnologiche.

Nella prima fase, il vano cenere e la parte inferiore del tappo sono dotati di coperchio. Come già discusso, per la muratura viene utilizzata una miscela di argilla e sabbia, poiché è questa composizione che possiede elevate qualità di viscosità e resistenza.

Nella muratura è montata una porta, il cui fissaggio è in filo d'acciaio.

Sopra il cassetto cenere sono fissate delle griglie singole oppure una griglia solida. Successivamente viene montato un focolare, che è disposto all'interno di mattoni refrattari posti sul bordo. La porta del forno è fissata con filo e una piastra in acciaio di 2,5 mm di spessore.

Giunti alla 12° fila di muratura il focolare è ricoperto da una stufa in ghisa con fuochi

È importante che la piastra sia posizionata al livello dell'acqua. A sinistra la prima cappa viene posata nel forno per il funzionamento senza riscaldamento in estate.

Dopo aver montato la stufa, le pareti della camera di cottura continuano ad essere erette e sul lato sinistro viene costruito il tappo inferiore.

Il catenaccio per il corso estivo è posto nell'angolo interno della camera di cottura.

Raggiunta la 20° fila la camera di cottura e la cappa principale vengono coperte

Nella muratura sono lasciati i fori per il canale di sollevamento e corsa estiva, oltre allo sbocco per la camera di cottura. Per una maggiore affidabilità, la muratura dovrebbe essere supportata da angoli in acciaio.

L'apertura della camera di cottura è chiusa da una porta camino a battente. È auspicabile che tale porta sia realizzata in metallo e vetro resistente al calore. Ciò ti consentirà di osservare il processo di combustione del carburante e di goderti la bellezza di un fuoco aperto.

Dopo aver sovrapposto la cappa inferiore e la camera di cottura, procedere alla realizzazione della cappa superiore. Allo stesso tempo, è importante installare una porta di pulizia per rimuovere la fuliggine in un luogo conveniente.

Le pareti del cappuccio sono poste quasi fino alla sommità dell'apertura nel muro. Il forno di riscaldamento nella parte superiore è ricoperto di mattoni su due file. Per aumentare le caratteristiche di isolamento termico, lo spazio tra il ponticello sospeso e la parte superiore della struttura è riempito con materiale isolante non combustibile.

Lungo il perimetro superiore del corpo della stufa è posta una fascia decorativa. Successivamente, procedere all'installazione del camino. Allo stesso tempo, la struttura in mattoni del camino è considerata la più pratica, poiché non brucia, a differenza delle controparti metalliche.

Una stufa fai-da-te richiede molto impegno durante la costruzione, ma chiunque non abbia paura del lavoro fisico può farlo. L'unica cosa è che è necessario seguire tutti i processi tecnologici e aderire a schemi di forni collaudati nel tempo. Solo in questo modo il dispositivo di riscaldamento di una casa di campagna durerà per decenni, deliziando i suoi proprietari con il calore negli inverni freddi.

Vantaggi e svantaggi

L'installazione di un termocamino è un processo piuttosto complicato e lungo che richiederà competenze costruttive particolari. Pertanto, prima di iniziare i lavori di costruzione, è necessario considerare i principali vantaggi e svantaggi di questo metodo di riscaldamento della casa per prendere una decisione informata.

Vantaggi:

- Versatilità. Un termocamino permette di riscaldare una casa fino a 100 mq. metri, il che rende questo design universale. Può essere collocato sia in una piccola casa estiva che in un cottage di campagna, utilizzato tutto l'anno.

- Compattezza. Questo design è installato nell'angolo, il che consente di risparmiare spazio utilizzabile. E grazie alla simmetria spostata della forma, puoi scegliere l'opzione più conveniente per la posizione del forno.

- Alto livello di efficienza. Il vantaggio principale di un termocamino è la sua elevata efficienza. Il riscaldamento della stanza viene effettuato non solo per convezione dei flussi di aria calda, ma anche per irraggiamento termico. Il termocamino garantisce quindi un rapido riscaldamento dell'ambiente, oltre a mantenere a lungo la temperatura. La velocità di trasferimento del calore della struttura non è inferiore alle migliori unità di riscaldamento moderne.

- Convenienza. L'installazione di un termocamino in casa consente di riscaldare più stanze contemporaneamente.

- Funzioni aggiuntive. Un termocamino permette non solo di riscaldare più stanze. Il design può essere utilizzato per cucinare, asciugare i vestiti e rilassarsi.

Nonostante gli ovvi vantaggi dell'utilizzo di un dispositivo del genere, presenta anche alcuni svantaggi:

- Alto prezzo. Le stufe a camino sono strutture piuttosto costose, quindi si consiglia di costruirle solo in caso di fattibilità economica.

- Abilità costruttive speciali. Come ogni dispositivo da forno, la costruzione di una tale struttura richiederà abilità speciali da parte del maestro.

Inoltre, quando si costruisce un termocamino, è necessario comprendere che se non è dotato di una speciale porta della camera del combustibile, il calore non indugerà all'interno della stufa e le sue pareti si raffredderanno rapidamente.

Forno per verniciatura a polvere con camera di polimerizzazione

Scopo e disposizione della camera di polimerizzazione

La camera di polimerizzazione (forno) è progettata per la polimerizzazione di vernici in polvere. applicato al prodotto. Il design della camera è costituito da pannelli sandwich riempiti con materiale termoisolante. In questo modo la temperatura raggiunta all'interno della camera viene mantenuta a lungo e si evita il riscaldamento delle pareti esterne e le perdite di calore.

L'apertura per il caricamento dei prodotti è chiusa con porte termoisolanti, sulle quali sono installati lungo il perimetro profili in gomma resistente al calore e dotati di meccanismo di bloccaggio.

Il riscaldamento della camera di polimerizzazione (forno) viene effettuato da un blocco termico separato, montato separatamente sulla camera. Il design del blocco termico consente di eseguire rapidamente la manutenzione preventiva degli elementi riscaldanti e sostituire gli elementi riscaldanti che hanno esaurito la loro risorsa. Se i volumi di produzione della vostra azienda sono cresciuti e avete bisogno di aumentare il volume di lavoro della camera di polimerizzazione, il design speciale del prodotto realizzato con pannelli sandwich, sviluppato dai nostri specialisti, vi consentirà di aggiungere in modo semplice e rapido il volume mancante.

Il blocco termico collegato alla camera di polimerizzazione effettua la convezione forzata dell'aria per creare una temperatura uniforme all'interno della camera.

In caso di necessità particolari (ad esempio nel caso di un'area limitata nell'area di verniciatura produttiva), è possibile installare elementi riscaldanti nelle pareti laterali della camera e ricoprirli con schermi termoriflettenti. Tuttavia, in questo caso, il funzionamento dell'apparecchiatura diventa più complicato (riparazioni preventive e attuali - sostituzione degli elementi riscaldanti esausti). così come la progettazione diventa più complicata e la produzione di tale camera diventa più costosa.

Il processo di polimerizzazione della vernice in polvere è il seguente. attraverso la porta nella camera di polimerizzazione, un carrello di carico con prodotti rivestiti con vernice in polvere viene caricato attraverso il sistema di trasporto. Le porte del forno di polimerizzazione sono chiuse e bloccate da uno speciale meccanismo. utilizzando il pannello di controllo, il blocco termico viene attivato e inizia il riscaldamento della camera. il regolatore di temperatura del pannello di controllo della camera di polimerizzazione viene regolato alla temperatura desiderata, a seconda del tipo di vernice in polvere. Quando la temperatura nella camera raggiunge i 130°C - 140°C, la vernice in polvere inizia ad emettere sostanze volatili sotto forma di fumo. Per rimuovere queste sostanze dalla camera, si accende automaticamente l'aspiratore, che è impostato per funzionare per 10 secondi con una pausa di funzionamento di 5 minuti.

Quando la temperatura del volume interno raggiunge i 5°С - 10°С al di sotto del valore impostato, il 1° gruppo di elementi riscaldanti viene spento;

Quando viene raggiunta la temperatura impostata, il II gruppo di elementi riscaldanti viene spento e viene attivato il relè orario, che viene regolato di conseguenza per 20, 10 o 5 minuti.

Dopo l'uscita della camera di polimerizzazione dalla modalità impostata, gli elementi riscaldanti e la ventola di ricircolo dell'aria vengono spenti, la ventola di scarico e l'allarme sonoro vengono accesi. Se necessario, la ventola di scarico del forno viene accesa in qualsiasi momento prima o dopo la modalità di polimerizzazione (180°C) spostando la maniglia dell'interruttore sulla modalità Manuale.

Pannello di controllo per camera di polimerizzazione

Il pannello di controllo della camera di polimerizzazione in combinazione con sensori termoelettrici consente di controllare automaticamente il processo di polimerizzazione della vernice in polvere. Dato che la categoria dell'area del rivestimento polimerico in termini di pericolo di esplosione e incendio corrisponde a B-IIa secondo il PUE, il pannello di controllo è realizzato con un grado di protezione IP54 e può essere installato direttamente sulla camera di polimerizzazione oppure accanto ad esso sul muro.

Come costruire da soli un forno per la polimerizzazione della verniciatura a polvere

Il pittore americano Sean Castle condivide con i lettori la sua esperienza nell'organizzazione di un'area di verniciatura a polvere.

Quando si lavora con la verniciatura a polvere, è necessario un forno di polimerizzazione. Esistono molte soluzioni già pronte nel commercio al dettaglio, ma tutte limitano le dimensioni dei prodotti da verniciare.

Poiché per la polimerizzazione del rivestimento è necessario riscaldare il prodotto fino a 200 0 C, si ha, in primo luogo, la possibilità di scegliere tra i forni già pronti disponibili, di dimensioni piuttosto spaziose. Esistono diverse opzioni di forni domestici abbastanza economici per iniziare: un forno grill, un forno, un barbecue a gas, ecc. I fornelli sono un tipo di attrezzatura i cui prezzi aumentano gradualmente a seconda delle sue dimensioni. Se le dimensioni di un forno domestico convenzionale vengono superate, il prezzo per esso, man mano che le dimensioni aumentano, cambia bruscamente, arrivando a migliaia. Se hai bisogno di un forno che possa contenere 4 ruote contemporaneamente o il telaio di una bicicletta, ti costerà $ 2000. Se hai bisogno di un forno che possa contenere un'auto, ti costerà $ 10.000 - $ 20.000. Appaiono offerte più economiche di forni di grandi dimensioni.

Se desideri iniziare la verniciatura a polvere entro una settimana, la soluzione migliore è un forno grill domestico (Fig. 1). Il che è abbastanza per dipingere piccoli prodotti. Questi forni sono economici, praticamente pronti all’uso, funzionano più velocemente di un forno e consumano meno elettricità. Inoltre occupano poco spazio e richiedono solo un'alimentazione a 220 V.

L'opzione successiva è un forno elettrico. Per lavorare con esso, non avrai bisogno di gadget super intelligenti, ad eccezione di un timer e un termometro. Ma non importa con quali vernici lavori, non puoi più cucinare il cibo su questo fornello. Questo vale anche per altre opzioni per i forni domestici. Essendo più capiente, il forno consuma più energia elettrica e necessita di cablaggi più potenti. Internet è pieno di istruzioni per l'installazione di un forno domestico. Allo stesso tempo, va ricordato che l'elettricità deve essere presa estremamente sul serio quando si lavora con essa. Poiché il prezzo di un errore può essere una minaccia per la vita. La polimerizzazione può essere effettuata anche in forno a gas. Bisogna però ricordare che la sospensione della vernice nell'aria è infiammabile. Pertanto, si dovrebbe evitare di applicare la vernice in un'area non ventilata accanto a un forno a gas. I dettagli su cui è applicata la vernice non devono entrare in contatto con il fuoco aperto.

Una variante meno diffusa del forno di polimerizzazione è anche il forno grill a gas. Il pittore americano ha parlato della sua unica esperienza di lavoro a lui associata. Il motivo della scelta è stato il forte desiderio di verniciare a polvere dopo aver ricevuto una pistola a spruzzo per posta. Il tempo per scegliere un forno elettrico è stato ritardato, ma non c'era casa in più. Nel cortile sul retro giaceva una griglia a gas abbandonata e inutilizzata da tempo (Fig. 2). La teglia al suo interno è stata abbassata per escludere il fuoco diretto dai prodotti verniciati. Il case vuoto del computer fungeva da cornice per attaccare i pendenti. (Fig. 3) Tutti i prodotti da verniciare si sono adattati bene al suo interno e il processo di polimerizzazione è andato alla grande. L'unica delusione è stata la necessità di un controllo costante della temperatura. Misurandola con un termometro a infrarossi, il narratore ha imparato a regolare la temperatura con l'aiuto di tre manopole di regolazione previste dal progetto. Dopo aver finito il propano, il suo desiderio di lavorare su un forno elettrico domestico si è intensificato e il grill a gas è rimasto solo come riserva.

Un'altra opzione è quella di utilizzare una lampada a infrarossi (Fig. 4). È più adatto per oggetti di grandi dimensioni. Lo svantaggio è la necessità di creare una sorta di tenda per mantenere la temperatura. Perché all'aria aperta la parte non raggiunge la temperatura desiderata. Queste lampade sono anche costose poiché possono riscaldare solo un lato alla volta. E se devi dipingere un cubo, avrai bisogno di 6 lampade per ciascun lato.

Finora abbiamo esaminato le stufe con cui potresti iniziare con la verniciatura a polvere. Se vuoi andare oltre con la verniciatura di parti più grandi, dovrai pagare una somma maggiore o costruire tu stesso il forno. La prospettiva di crearne uno tuo può essere scoraggiante se non hai mai lavorato con il metallo prima. Ci sono molte informazioni su Internet su questa parte. Ciò ti consentirà di iniziare e risparmiare denaro acquistando un forno di polimerizzazione più grande. Di seguito verrà presentato un metodo per produrre un forno senza utilizzare la saldatura.

Puoi costruire un forno secondo le dimensioni che desideri. E puoi anche renderlo più adatto alla polimerizzazione della verniciatura a polvere. La caratteristica principale di questo forno dovrebbe essere la completa assenza di parti sporgenti nel suo lume. Lo spazio di lavoro è completamente il suo spazio interno. Riscaldatori, illuminazione, ventilatori e altri elementi sono integrati nelle pareti. Un forno costruito in questo modo consentirà l'utilizzo di scaffalature per appendere i prodotti verniciati, che saranno strettamente adiacenti alle pareti del forno senza perdere spazio interno. Dovrai appendere tutti gli oggetti dipinti alle grucce poste sul carrello, quindi arrotolarli nel forno. Ciò crea alcune difficoltà e costi nella sua produzione. Puoi scegliere l'opzione con il massimo risparmio di spazio o seguire il percorso tradizionale. La cosa principale è che la scelta sarà completamente tua. Un forno di medie dimensioni adatto al lavoro ti costerà $ 1.400, ma è possibile risparmiare un po' di denaro alloggiando le parti interne del forno. Ma è comunque previsto un budget di almeno 1.000 dollari per i costi del forno, come quello mostrato nella Figura 5.

Dimensioni: 1000*1000*2000

Costruzione del rivetto senza saldatura

Acciaio da 1 mm, acciaio da 1,5 mm - sul pavimento

4 resistenze integrate da 2 kW

Illuminazione incorporata

Ventilatore di convezione e condotto dell'aria integrati

Controllore PID

Finestra nella porta

La base del design del forno in questione, come la maggior parte degli altri, è un telaio assemblato su rivetti. Dall'interno e dall'esterno il telaio è chiuso con lamiera. Nel nostro caso è stato utilizzato acciaio da 1,0 mm. E l'acciaio da 1,5 mm va a terra. Perché il pavimento deve essere abbastanza resistente da poterci camminare sopra. Lamiere e profili metallici sono facili da ottenere da qualsiasi società commerciale di metalli locale. L'isolamento termico deve essere posizionato tra le lamiere. All'interno del forno verranno posizionati anche degli elementi riscaldanti, collegati tramite fili ad una centralina posta all'esterno del forno.

Iniziamo creando una cornice. Deve essere costituito da un profilo metallico a cremagliera zincato a forma di C (Fig. 6), utilizzato nella costruzione. È più semplice acquistarli con un margine, senza cercare di calcolare con precisione l'importo richiesto. Sono abbastanza facili da lavorare poiché sono piuttosto sottili (0,5 mm). Sono facili da forare e tagliare. Dal momento che dovrai tagliarli spesso. Sarebbe carino avere delle cesoie per metalli.

Gli elementi del telaio devono essere fissati con rivetti. Avrai bisogno di molti rivetti. Sono facili da usare e abbastanza economici. Per prima cosa fai un foro, quindi usa una pistola rivettatrice per inserire una rivettatura nel foro, premi il grilletto e il gioco è fatto. Probabilmente hai familiarità con la rivettatrice manuale, ma ti consiglio vivamente una pistola ad aria compressa se disponi di un compressore d'aria. Ti farà risparmiare un sacco di tempo e fatica che ti perderai alla fine di ogni giornata lavorativa. Indipendentemente dal tipo di pistola per rivetti, come accennato in precedenza, avrai bisogno di molti rivetti. È importante considerare che il metallo con cui devono essere realizzati i rivetti deve corrispondere al metallo con cui è realizzato il forno. Cioè, se lavori con l'acciaio, devi avere rivetti in acciaio. Altrimenti non eviterai i problemi di corrosione della tua struttura. È anche importante quando si lavora con i rivetti praticare fori del diametro corretto. Una confezione da 1000 rivetti dovrebbe bastarti e ne rimane ancora una piccola scorta.

Ora che hai una scorta di materiali, puoi iniziare dalla parte inferiore del telaio. Misura e taglia il profilo in base alla dimensione del forno che hai in mente. Le sue pareti saranno sopra il pavimento. Piegare sul pavimento un quadrato di segmenti di profilo, inserendoli agli angoli uno nell'altro con una sovrapposizione. Dopo aver disposto correttamente i profili sul pavimento, fissarli con le fascette a C (Fig. 7). Successivamente è possibile rivettare i profili in corrispondenza delle sovrapposizioni (vedere i punti rossi per le posizioni dei rivetti nella Fig. 8). Usa i quadrati per fissare l'angolo retto corretto. Dopo aver attraversato tutti e 4 gli angoli, puoi tornare indietro e duplicare i rivetti in ciascun angolo per maggiore rigidità.

Una volta formati i 4 lati del telaio del pavimento, è ora possibile aggiungere i profili per la resistenza del pavimento fissandoli nello stesso modo mostrato nella Figura 9.

Esattamente la stessa procedura di produzione è adatta per le pareti. La Figura 10 mostra la parete posteriore. È necessario ogni volta calcolare e misurare con precisione la lunghezza desiderata dei profili. Successivamente le pareti assemblate devono essere posizionate una ad una e rivettate alla parte del pavimento del telaio, come mostrato in Fig. 11. Dopo la parete posteriore, si installano e si fissano le pareti laterali del futuro forno al telaio del pavimento e alla parete posteriore (Fig. 12, 13). Quindi aggiungere e fissare il soffitto nello stesso modo (Fig. 14).

Ora è il momento degli elementi riscaldanti integrati. Dovrebbero avere propri scomparti nelle pareti del forno, ma ogni centimetro quadrato della parete del forno deve essere isolato termicamente. L'intercapedine tra i profili verrà riempita con materiale termoisolante. Ma poiché gli elementi riscaldanti occuperanno parte dello spazio nel muro, è necessario ritagliare una sezione nello strato isolante e selezionarla strutturalmente utilizzando sezioni aggiuntive del profilo, come mostrato in Fig. 15, 16.

Installazione di rivestimenti interni. Dopo aver assemblato il telaio del forno, si inizia a rivestirlo dall'interno con la lamiera. Puoi acquistarlo facilmente, come menzionato sopra, da qualsiasi società commerciale locale di metalli. La maggior parte di loro sarà pronta a tagliarlo su misura per te. E non dovrai scherzare con la ghigliottina. È meglio usare acciaio zincato per evitare la ruggine. Per quanto riguarda lo spessore del metallo, quindi, come accennato in precedenza, per un forno di queste dimensioni è meglio prendere 1,0 mm di metallo e 1,5 mm sul pavimento. Ognuno di loro ha i suoi vantaggi e svantaggi. Il metallo più sottile costerà meno e consentirà al forno di riscaldarsi più velocemente. Mentre il metallo più spesso è più costoso. Ma è più forte e trattiene meglio il calore dopo il riscaldamento. Ciò facilita il funzionamento del forno nei climi più freddi.

Innanzitutto, una lamiera di metallo da 1,5 mm viene posizionata sul pavimento e fissata con rivetti laterali e ulteriori profili trasversali del pavimento. Non risparmiare qui i rivetti, fissando la lamiera ai profili (Fig. 17). La Figura 18 mostra il telaio del forno completamente rivestito internamente.

Dopo aver terminato il lavoro con il rivestimento interno, è necessario realizzare 4 ritagli per gli elementi riscaldanti con una smerigliatrice. È possibile utilizzare sia elettrico che pneumatico. Questo lavoro deve essere eseguito con attenzione, di conseguenza dovresti avere dei fori rettangolari puliti con bordi lisci (Fig. 19).

Condotto di convezione. Sulla parte superiore del forno verrà posizionata una ventola di convezione, che farà ricircolare l'aria dalla parte superiore dell'interno del forno verso il basso. Ciò equalizzerà la temperatura dell'aria nel volume totale del forno. Nelle figure 20 e 21 si può vedere come si presenta il condotto di convezione all'interno della parete del forno. Questi graziosi tubi rettangolari sono chiamati tubi di ventilazione di scarico. Nella fig. 22 mostra l'uscita dal condotto sul fondo del forno.

Come fan, l'autore americano consiglia di utilizzare il ventilatore ad alta temperatura Dayton 1TDV4, 115 Volt, 310 CFM, adattato per funzionare con alte temperature, familiare al mercato nordamericano (Fig. 23, 24). Nel nostro mercato è più facile trovare ventilatori radiali con involucro a spirale del tipo VR-80-75DU, progettati per spostare miscele di fumo e aria formate durante un incendio con una temperatura fino a 400 ° C per 120 minuti.

Nella Figura 25 potete vedere come il condotto si avvolge attorno alla parete laterale fino alla ventola in alto. Si vede il ginocchio, parzialmente visibile dall'alto. Dagli stessi profili metallici da cui è realizzato il telaio del forno, viene realizzato un adattatore dal condotto dell'aria direttamente alla ventola (Fig. 26, 27).

Per l'isolamento dall'aria dei giunti metallici nell'adattatore dalla ventola al condotto dell'aria, utilizziamo un sigillante resistente al calore (Fig. 29, 30). Quindi copriamo l'adattatore con una copertura ritagliata da un foglio di metallo e lo fissiamo con rivetti (Fig. 28, 31) La Fig. 32 mostra una vista dell'ingresso della ventola dall'interno del forno.

Questo completa il lavoro sulla creazione di un sistema di forno a convezione. Ora, come potete vedere, l'aria verrà prelevata dalla parte superiore dell'interno del forno e immessa nel fondo del forno tramite un condotto rettangolare. Ciò equalizzerà la temperatura nella parte superiore e inferiore dello spazio di lavoro del forno. Questo è molto importante, perché senza la circolazione forzata dell'aria, la differenza di temperatura sarà superiore a 50 gradi.

Illuminazione. Il design del forno che stiamo considerando prevede 3 lampade integrate e incassate nel soffitto. Per questo motivo non interferiscono con il movimento delle parti da verniciare nel forno. Se decidi di non preoccuparti di incassare gli apparecchi nel soffitto, avrai solo bisogno di una presa e di lampadine. Dovranno essere installati sul soffitto. La Figura 33 mostra il design del gruppo lampada integrato. Per assemblarlo avrete bisogno di: un portalampada in porcellana (fig. 36), lampadine da 40 watt (una per lampada), spina da 6 pollici (2 pezzi per lampada, fig. 35), connettore da 6 pollici (1 pz. su la lampada, Fig. 34). È necessario inserire una cartuccia di porcellana all'interno del tappo. Praticare dei fori per i fili al centro e per collegare la lampada alla spina. Praticare un foro nell'altro tappo per accedere alla cartuccia dall'esterno. Successivamente, assembliamo l'intera lampada da due tappi, un giunto, una cartuccia e sezioni del profilo, assemblati insieme in un quadrato. Resisterà facilmente alle temperature operative richieste dal tuo forno. La Figura 37 ne mostra la vista posteriore. La Fig. 38 mostra 3 lampade fissate con rivetti al loro posto. Nella fig. 39 mostra le stesse lampade dall'interno del forno. Nella stessa figura vediamo l'intero assieme del soffitto.

Isolamento termico. Ogni parete deve essere isolata termicamente per evitare dispersioni del calore di esercizio del forno. Di solito, come materiale termoisolante viene scelta la lana minerale o la lana di vetro. La lana minerale ha una maggiore resistenza al calore, ma anche un prezzo più elevato. Se devi lavorare con rivestimenti ceramici, è preferibile la lana minerale a causa delle temperature più elevate con cui dovrai lavorare. Per lavorare con le vernici in polvere, anche la lana di vetro è adatta a te, il che ti farà risparmiare denaro.

Il forno in questione richiede un materiale con resistenza termica (valore R) pari a 13 (spessore 3 ½”, larghezza 15 ¼”). I materassini isolanti vengono sovrapposti tra i profili del telaio del forno. Prima devono essere dimensionati. Il modo più semplice per farlo è tagliare con un coltello affilato. Quando si lavora con materiali isolanti termici, è necessario utilizzare guanti, occhiali protettivi, un respiratore, un camice protettivo a maniche lunghe, pantaloni e scarpe strette. Altrimenti, non puoi evitare prurito e irritazione della pelle.

Nelle fig.40, 41 si vede l'isolamento termico con ritagli per finestre con elementi riscaldanti. Questi saranno i punti più caldi del forno. Pertanto, ovviamente, dovranno essere isolati termicamente utilizzando pannelli predisposti. Ogni luogo in cui la stufa ha apertura verso l'esterno, ogni apparecchio incassato nel muro, deve essere isolato termicamente. Questi includono 4 elementi riscaldanti, un condotto dell'aria situato sulla parete posteriore del forno e l'intero tetto del forno. I pannelli termoisolanti sono costituiti da un telaio formato da profilo e rivetti (Fig. 43, 44, 45). Ma prima di installare questi pannelli, è necessario installare i riscaldatori e rivestire il forno dall'esterno con lamiera.

elementi riscaldanti. Per il funzionamento di questo forno saranno necessari quattro elementi riscaldanti da 2 kW con una potenza totale di 8 kW. Puoi acquistarli in negozio o tirarli fuori dal vecchio forno di casa. Sono abbastanza economici. Per determinare correttamente il numero richiesto di elementi riscaldanti e la loro potenza per il tuo particolare forno, avrai bisogno di un calcolatore su http://www.calculator.net/btu-calculator.html o uno simile. Per utilizzarlo basta inserire i parametri del tuo forno e la differenza tra la temperatura di funzionamento del tuo forno e la temperatura ambiente. I risultati del calcolatore non sono molto accurati, ovviamente. Il funzionamento degli elementi riscaldanti è controllato da un controller PID. Nella fig. 46 si vedono le resistenze installate nel forno.

Continua.

Chaban Vladimir (aggiungi foto)

Direttore regionale di Audrey LLC

Esistono diversi modi per verniciare le parti della carrozzeria dell'auto e la verniciatura a polvere è la più moderna tra queste. Tuttavia, questa tecnologia è molto complicata, poiché richiede l'utilizzo di attrezzature speciali, rappresentate dalle camere di verniciatura a polvere, le cui caratteristiche sono discusse in questo articolo.

Cos'è la verniciatura a polvere?

Con questo termine si intende la creazione di rivestimenti polimerici decorativi e protettivi di alta qualità mediante l'applicazione di un campo elettrostatico ad alta tensione. La vernice in polvere è una polvere fine colorata con impurità con una granulometria di 10-100 micron.

L'essenza del lavoro di verniciatura è l'applicazione di un materiale in polvere caricato durante la spruzzatura per attrito o da una fonte esterna di materiale in polvere su una superficie metallica caricata in modo opposto.

Ciò garantisce l'uniformità dell'applicazione della vernice sull'oggetto lavorato. La verniciatura a polvere prevede l'utilizzo di una camera di polimerizzazione per l'essiccazione e il fissaggio finale della vernice.

Sequenza di lavoro

Il processo di verniciatura a polvere comprende diverse fasi. La prima di queste è la preparazione della superficie, che prevede la rimozione da essa di eventuali contaminanti. In caso di riverniciatura è necessario pulire la superficie dalla vernice e dal primer originali. Questi lavori vengono eseguiti dopo l'essiccazione mediante sabbiatura, utilizzando vari abrasivi. I materiali ruvidi sono progettati per rimuovere rapidamente il materiale della vernice, mentre i materiali inorganici servono per livellare la superficie.

Successivamente, viene applicato un primer in polvere sulla superficie di lavoro preparata. Questo processo viene eseguito nella camera di nebulizzazione con uno spruzzatore elettrostatico. Il pezzo deve essere prima messo a terra. Il primer in polvere, come il primer convenzionale, funge da protezione anticorrosione. Dopo che il terreno si è sciolto, nella camera di spruzzatura viene applicata la vernice in polvere. Anche questo lavoro viene effettuato con uno spruzzatore elettrostatico. Per creare un rivestimento liscio e uniforme, la vernice deve essere applicata in più strati (solitamente 2-3).

Dopo ogni strato, il prodotto da verniciare viene posto in una camera di polimerizzazione per 15-30 minuti, dove, sotto l'influenza di un'alta temperatura di 180-200 ° C, le particelle di vernice in polvere vengono fissate sulla superficie della parte a causa di fusione. Al termine dell'asciugatura e della polimerizzazione, la parte da verniciare viene rimossa dalla camera e lasciata per un po', ciò è necessario affinché si raffreddi a temperatura ambiente.

Al termine dell'applicazione della vernice, la parte viene rivestita con vernice in polvere, che svolge una funzione protettiva e decorativa. Conferisce al rivestimento ulteriore stabilità e lo protegge dallo sbiadimento sotto l'influenza dei raggi ultravioletti. In alcuni casi, la vernice viene applicata al metallo non verniciato e trattato con primer per preservarne la struttura. Inoltre, in questo caso, svolge il ruolo di agente anticorrosivo.

Vantaggi del metodo

La verniciatura a polvere è considerata un'alternativa all'applicazione di pitture e vernici liquide. Inoltre, il metodo in esame è molto più perfetto, poiché presenta alcuni vantaggi rispetto all'utilizzo di vernici liquide:

- Il rivestimento in polvere è di migliore qualità e monolitico.

- Le particelle di vernice in polvere che non si sono depositate sulla superficie di lavoro vengono catturate nella cabina di verniciatura e possono essere utilizzate per una nuova spruzzatura, ottenendo così un notevole risparmio di materiale. Ciò aumenta l'economicità della verniciatura in fabbrica e riduce i costi del lavoro fai-da-te. Grazie a queste misure, la perdita di materiale durante il processo di lavoro è dell'1-2%, mentre quando si lavora con pitture e vernici liquide si perde il 50-60% della vernice.

- Le vernici in polvere sono superiori alle vernici liquide in termini di resistenza alla flessione e agli urti.

- I materiali in esame sono più resistenti a fattori quali sbalzi di temperatura, esposizione a sostanze chimicamente attive, corrosione e abrasione.

- Le vernici in polvere hanno una maggiore adesione alla superficie.

- La verniciatura a polvere fai da te è semplificata grazie all'assenza di striature sulle superfici verticali.

- L'utilizzo di vernici in polvere consente di modificare lo spessore dello strato applicato in un ampio intervallo (da 35 a 250 mm).

- Il rivestimento in polvere ha un'elevata durabilità che, secondo i risultati dei test, è stata stimata in 20 anni.

Tuttavia, la verniciatura a polvere presenta anche alcune qualità negative, dovute principalmente alla complessità del lavoro. Poiché richiedono attrezzature come una cabina di verniciatura, la verniciatura a polvere è una procedura molto complessa e costosa, quindi non è conveniente farlo da soli a casa. Inoltre, tale lavoro è molto lungo, poiché richiede tempo non solo per applicare il materiale di verniciatura, ma anche per eseguire l'essiccazione e la polimerizzazione, nonché per il raffreddamento.

Attrezzatura

L'attrezzatura necessaria per la verniciatura a polveri fai da te è rappresentata, innanzitutto, da una cabina di verniciatura e da un forno di polimerizzazione. Per applicare la vernice è necessaria una pistola elettrostatica. Quando si lavora a casa, di solito viene utilizzata una pistola manuale compatta.

In vendita sono modelli di cabine di verniciatura a polvere progettate per produzioni su piccola scala o per la lavorazione di singoli prodotti. Tali camere di verniciatura a polvere sono più adatte per il lavoro fai-da-te. I dispositivi in esame sono rappresentati da complessi costituiti da una camera di lavoro e da un'unità di filtrazione. La cabina di verniciatura a polvere può avere una o due aperture. Attraverso l'apertura nella parte anteriore, il prodotto entra e può uscire attraverso l'apertura sul lato posteriore o attraverso l'ingresso.

Le cabine di verniciatura sono divise in base alla tecnologia di verniciatura: alcuni dispositivi verniciano le parti su entrambi i lati con un giro, altri modelli contemporaneamente. La cabina di verniciatura a polveri è dotata di sistemi di recupero polveri e filtrazione aria.

Il forno di polimerizzazione serve per riscaldare i prodotti lavorati ad una temperatura di 160-200ºС e mantenerli in tali condizioni per 10-20 minuti per asciugare e cuocere lo strato di materiale applicato.

Sia in fabbrica che durante il lavoro fai-da-te, i materiali in polvere vengono utilizzati non solo per verniciare la carrozzeria. Lavorano anche dischi e parti di carrozzeria in plastica, rappresentate da paraurti, modanature e altri elementi.

Per creare una cabina di verniciatura fai-da-te, avrai bisogno della seguente attrezzatura:

- pistola per verniciatura;

- filtro con regolatore di pressione;

- compressore d'aria;

- circuito;

- ventilazione;

- forno per tipologia di forno;

- aspirapolvere dotato di bocchetta a ciclone.

Un semplice modello di pistola per verniciatura può essere utilizzato come strumento di spruzzatura. Viene fornito con aria compressa alla pressione di due atmosfere, anche se per alcuni lavori questo valore potrebbe non essere sufficiente. In ogni caso, la verniciatura richiederà un compressore, oltre a un filtro con regolatore di pressione.

La cabina di verniciatura deve essere dotata di un sistema di ventilazione. Lo scambiatore di calore può essere sostituito con un aspirapolvere, tuttavia i modelli domestici non sono adatti a tale utilizzo poiché si intasano rapidamente. Si consiglia di utilizzare un aspirapolvere con bocchetta a ciclone.

Per quanto riguarda la rete elettrica, deve essere posata da uno specialista. Accanto al forno di polimerizzazione deve essere posizionata una gruccia per asciugare e raffreddare le parti. È necessario fornire un'illuminazione brillante: le lampade fluorescenti ermeticamente sigillate sono le più adatte per una cabina di verniciatura a polvere. Ciò è dovuto al fatto che sono facili da pulire, poiché non si riscaldano, per cui la vernice caduta su di essi non si scioglie.

Avvertenza: utilizzo della costante non definita videoembedder_options - presunto "videoembedder_options" (questo genererà un errore in una versione futura di PHP) in /home/d/dana21j3/website/public_html/wp-content/plugins/video-embedder/video-embedder .php sulla linea 608

Il primo impianto per la produzione di materiale verniciante non tradizionale, la vernice in polvere, fu costruito negli Stati Uniti nel 1971-1974.

Pertanto, il metodo di verniciatura a polvere è considerato abbastanza nuovo. Recentemente, un numero crescente di produttori di automobili sta passando alla verniciatura a polvere, riconoscendo l’economicità e la praticità della nuova tecnologia. La cabina di verniciatura a polvere consente di eseguire il processo in modo rapido ed efficiente.

Cabina di verniciatura a polvere: il suo dispositivo

La base dell'attrezzatura destinata alla verniciatura a polvere è la cabina di verniciatura vera e propria e il forno di polimerizzazione. Nella prima camera viene applicato uno strato di vernice in polvere, nella seconda la superficie. La vernice viene applicata sulla superficie del corpo con una pistola elettrostatica. In una piccola produzione, la vernice può essere applicata con una pistola manuale di dimensioni abbastanza compatte.

Nella produzione in fabbrica, l'opzione di colorazione cambia spesso, pertanto vengono utilizzate camere con pulizia della cartuccia. La polvere viene filtrata dall'aria nel recuperatore. Questo è un blocco di filtri in cui la rigenerazione viene eseguita automaticamente, mediante il metodo dello spurgo a impulsi.

La verniciatura a polvere è ora disponibile in Garage Paint!

Attualmente sul mercato esistono fotocamere progettate per funzionare in produzioni su piccola scala o con singoli prodotti. Il dispositivo è un complesso di una camera di lavoro e un'unità di filtrazione. Il prodotto entra nella camera attraverso un'apertura situata nella parte anteriore.

La cabina di verniciatura a polvere è dotata di un pannello di controllo obbligatorio. Il telecomando è fuori dalla fotocamera. Ciò consente all'operatore di controllare il lavoro rimanendo a distanza di sicurezza dall'attrezzatura.

C'è anche una struttura di passaggio. I prodotti in tale camera entrano da un lato ed escono dal lato opposto. Alcuni modelli consentono di verniciare su entrambi i lati con una rotazione. Negli altri modelli l'operazione viene eseguita immediatamente.

Nelle cabine di verniciatura a polvere, al posto dei soliti materiali di verniciatura viene utilizzata polvere colorata. La vernice in polvere è una polvere finemente dispersa con le impurità necessarie. La dimensione dei grani della polvere è di circa 10 - 100 micron.

Cabina di verniciatura a polvere

La cabina di verniciatura polveri è composta da due sistemi: filtrazione dell'aria e recupero polveri. Prima della verniciatura, la polvere viene sottoposta a magnetizzazione, a seguito della quale acquisisce un certo polo del campo magnetico. La carrozzeria dell'auto è il secondo polo. La polvere aderisce al metallo in uno strato denso e uniforme.

Dopo aver applicato la polvere, lo strato viene cotto. Per fare ciò, il corpo viene riscaldato a una temperatura di 160-200 gradi. La polvere viene sciolta e mantenuta a questo regime di temperatura per 10-20 minuti.

In fabbrica, la verniciatura a polvere viene utilizzata non solo per verniciare la carrozzeria, ma anche per verniciare cerchioni, paraurti, parti in plastica, catarifrangenti dei fari.

Attualmente, la verniciatura a polvere viene utilizzata con un effetto opaco, semilucido, sotto la pelle, ecc. Nel processo viene utilizzata la polvere già pronta, che non richiede una diluizione speciale.

I principali vantaggi della cabina di verniciatura a polvere

La cabina di verniciatura a polvere riduce significativamente il costo finanziario dei prodotti vernicianti. Il materiale rimasto sulla superficie della carrozzeria e sospeso nell'aria viene raccolto tramite filtri e reimmesso nel processo produttivo. In questo caso la polvere viene sottoposta ad un'ulteriore pulizia, al fine di evitare contaminazioni.

Di conseguenza le perdite non superano l'1-2%, mentre nella verniciatura convenzionale ammontano al 50-60%. L'uso della vernice in polvere consente di regolare ampiamente lo spessore dello strato di vernice nell'intervallo da 35 a 250 micron. Durante i test ambientali accelerati, la durata della vernice in polvere viene determinata in 20 anni. La verniciatura in una camera per polvere non richiede un'ulteriore asciugatura delle superfici verniciate.

Uno svantaggio significativo di questo tipo di verniciatura dell'auto è l'inefficienza dell'uso delle telecamere in una piccola officina di riparazione. Una cabina di verniciatura a polvere è, infatti, un'attrezzatura molto complessa e costosa. Inoltre, è impossibile eseguire la colorazione necessaria nella camera.

Vuoi ancora realizzare una cabina di verniciatura a polvere con le tue mani? Esiste una tale possibilità. È vero, devi ancora acquistare attrezzature di marca, senza le quali il processo sarà impossibile. Inoltre, dovrai seguire attentamente tutte le fasi del processo di verniciatura.

Una cabina di verniciatura a polvere a casa richiederà di:

- pistola a spruzzo

- potente compressore d'aria compressa

- filtro con regolatore di pressione

- potente rete elettrica

- ventilazione

- aspirapolvere dotato di bocchetta a ciclone

- forno tipo forno

Cosa serve per una cabina di verniciatura a polvere?

È possibile utilizzare un semplice modello di pistola per verniciatura in produzione collegando la fornitura di aria compressa a due atmosfere. Tuttavia, man mano che il lavoro procede, potrebbe essere necessaria una pressione più elevata. Oltre a un compressore affidabile, prenditi cura di un filtro con un regolatore di pressione obbligatorio.

Quando si organizza la fotocamera, non si può fare a meno di una potente rete elettrica e di ventilazione. Il recuperatore sostituirà l'aspirapolvere. Una normale casa non funzionerà, nei primissimi minuti si intasa. È meglio acquistare un aspirapolvere speciale con un ugello a ciclone.

Utilizzare lampade fluorescenti sigillate per illuminare la stanza. Non essendo soggette al calore, la vernice depositatasi su di esse non si scioglierà e la pulizia delle lampade non creerà problemi. Dopo aver installato il forno posizionare nelle vicinanze delle grucce per raffreddare le parti verniciate. La rete elettrica deve essere realizzata correttamente, senza dimenticare la necessità di messa a terra. È più facile invitare uno specialista a lavorare.

Il lavoro viene eseguito in tute strette, appositamente progettate per lavorare con apparecchiature elettriche. Assicurati di usare un respiratore. Rimuovere le parti finite dal forno con un gancio speciale. La cabina di verniciatura a polvere più semplice a tua disposizione.

La verniciatura a polvere fai-da-te di parti metalliche non è un compito così difficile, l'importante è conoscere tutte le sottigliezze e agire rigorosamente secondo le istruzioni. Inoltre, vi sono notevoli risparmi sui costi, poiché i prezzi nei saloni per la verniciatura di parti di meccanismi metallici o pezzi di ricambio per automobili sono piuttosto elevati.

Attrezzatura richiesta

Affinché il processo di autoverniciatura non differisca praticamente da quello di fabbrica, è necessario scegliere un luogo adatto in cui verrà svolto il lavoro.

Una volta trovati i locali, è necessario raccogliere e preparare l'attrezzatura necessaria:

- forno per polimerizzazione (essiccazione);

- sorgente di tensione costante (circa 25 kV);

- spruzzatore di vernice in polvere (pistola);

La precisione e un po' di esperienza non interferiranno con il lavoro. Ma se non è presente, non importa, seguendo le istruzioni puoi evitare la maggior parte degli errori e ottenere un risultato abbastanza decente.

Produzione di forni

La polimerizzazione è un passaggio importante nella polimerizzazione della vernice in polvere. Se si omette questo lavoro, la vernice non aderirà alle superfici metalliche. Pertanto, in primo luogo è necessaria un'attrezzatura come un forno, chiamato anche camera di polimerizzazione. Questa cosa è costosa, quindi puoi farlo da solo, con materiali improvvisati. Avremo bisogno (la camera di polimerizzazione avrà dimensioni di 2x1x1 m):

- tubo profilato;

- isolamento termico non combustibile (lastra di basalto);

- lamiera (può essere ordinata per dimensione);

- ventilatore tangenziale;

- elementi riscaldanti.

Le istruzioni per il montaggio del forno consistono nei seguenti passaggi:

- Saldare il telaio dal profilo.

- Mettici dentro un riscaldatore.

- Coprire le pareti con lamiera. All'esterno rifinire il tutto con fibra di gesso.

- Per la convezione nella camera, installare un ventilatore tangenziale con un'uscita stretta e un'entrata ampia.

- Inserire la ventola nella camera. Prenderà l'aria dall'alto, la guiderà attraverso gli elementi riscaldanti, la espellerà dal basso e quindi la distribuirà in tutto il volume della camera.

- Installare gli elementi riscaldanti lungo pareti parallele e collegarli secondo la distribuzione in fasi.

- Chiudere gli elementi riscaldanti, lasciando aperta la ventola, la cui parte principale deve essere posizionata all'esterno della camera (per non sciogliere l'avvolgimento).

- Installare un quadro elettrico. È vero, è meglio affidare questo lavoro a uno specialista.

L'apparecchiatura risultante, una camera di polimerizzazione, avrà una potenza di 12 kW per il riscaldamento e 6 kW per il funzionamento.

Importante! Il vettore energetico in tali forni di essiccazione delle vernici in polvere può essere non solo l'elettricità, ma anche il gas naturale e il gasolio.

Strumento di verniciatura: pistola

Per applicare la vernice in polvere su un prodotto, è necessario un dispositivo speciale. Questa è una pistola a spruzzo elettrostatica o una pistola a spruzzo per polvere tribostatica. Ma non è consigliabile acquistare attrezzature costose per motivi di uso raro. Poiché nel nostro caso tutto è realizzato a mano in casa, un dispositivo del genere può essere realizzato in 10 minuti e una pistola del genere è facile da usare, economica e pratica. Il passaggio da un colore all'altro richiede pochi secondi.

Il design e l'attrezzatura della pistola per verniciatura a polvere

Il design e l'attrezzatura della pistola per verniciatura a polvere Come realizzare una pistola per verniciatura a polvere:

- Prendi una normale bottiglia di plastica da 1,5 litri. La cosa principale è che sia asciutto e pulito.

- Riempilo per 1/3 con vernice in polvere, avvitalo con un tappo di metallo.

- Fai dei piccoli fori nel sughero. Più buchi ci sono, migliore sarà l'applicazione. Togliere il tappo dalla parte esterna delle bave rimaste dopo la perforazione.

- Collegare il filo positivo dalla sorgente ad alta tensione alla spina.

A questo scopo è necessario un convertitore in grado di fornire 25.000 volt CC. Questi vengono utilizzati nelle pistole stordenti, negli accendini per fornelli a gas, nelle caldaie e nelle colonnine. Possono funzionare con batterie o accumulatori, convertendo 3-6 volt nei 25 kV richiesti.

Fare attenzione quando si lavora con l'alta tensione. È meglio affidare l'assemblaggio del convertitore a un elettricista qualificato.

Dopo tutte le manipolazioni, si ottiene una pistola abbastanza decente.

Piccole cose di cui non puoi fare a meno

Prima di iniziare la verniciatura è necessario assicurarsi che tutte le operazioni avvengano in condizioni ideali:

- È necessaria un'ottima illuminazione. Utilizzare lampade fluorescenti. La vernice in polvere aderisce perfettamente ad una lampada convenzionale.

- Necessita di una buona ventilazione con due motori (ingresso e uscita). Inoltre, dovrai indossare una benda di garza e preferibilmente un respiratore professionale.

- Dovremo inventare un modo per raccogliere i resti della vernice in polvere. Nelle fasi iniziali, utilizzare un vecchio e potente aspirapolvere.

Quando tutto è preparato con cura, puoi iniziare a dipingere i dettagli necessari con le tue mani.

Tecnologia

Il processo di verniciatura delle parti metalliche con composizioni in polvere può essere suddiviso in tre fasi. Si tratta della preparazione della superficie, della colorazione diretta (spruzzatura) e del fissaggio del risultato (polimerizzazione).

Fase preparatoria

Lui è il più importante. Il risultato del lavoro dipende da quanto bene è preparata la superficie per la verniciatura. Seguire le istruzioni riportate di seguito:

- Prendi un normale panno pulito e pulisci l'intera superficie del pezzo da polvere e sporco.

- Utilizzare carta vetrata o spazzole metalliche specializzate per pulire le aree corrose.

- Sgrassare la parte con un solvente, questo aumenterà l'adesione della superficie alla vernice.

- Effettuare l'adescamento. Per fare ciò, coprire il prodotto con vernice a base di sostanze inorganiche. Grazie a questo strato viene annullato il rischio di penetrazione dell'aria e di umidità sotto la vernice essiccata.

- Applicare uno strato di composti di nitrato di sodio e cromo sulla parte superiore. Questo processo è chiamato passivazione. Viene eseguito in modo che durante la preparazione della parte per la verniciatura non compaia ruggine. Tutte le azioni sono abbastanza semplici, quindi tutto può essere fatto a casa con le tue mani.

- Asciugare il pezzo in un forno fatto in casa.

Importante! Se la parte è troppo complessa, molto sporca e corrosa, immergerla in una soluzione alcalina.

Parti verniciate a polvere

La fase successiva dopo quella preparatoria è la colorazione diretta. Qui tutto è abbastanza semplice: posiziona il componente nello scomparto di spruzzatura, collega e fissa ad esso il filo negativo della tua fonte di alimentazione. Se accendiamo il nostro convertitore e avviciniamo una bottiglia con un tappo metallico alla parte ad una distanza di 20-30 mm, vedremo saltare delle scintille, il che significa che la tensione è sufficiente per applicare la vernice in polvere.

Per fare ciò, premiamo la bottiglia in modo che parte della polvere, insieme all'aria, venga espulsa dai fori del tappo. Sotto l'influenza dell'alta tensione, le particelle di vernice vengono elettrizzate e aderiscono al prodotto verniciato.

Parte della polvere si disperderà comunque sul pavimento, quindi stendi un po' di giornale per raccoglierla più tardi.

Consiglio! Se si prevede di ottenere la resistenza all'accensione della parte mediante verniciatura, acquistare rivestimenti ignifughi per metallo (Negorin, Polystil e simili).

Dopo aver applicato la vernice in polvere, inizia il processo di creazione di uno strato di polimero indurito.

Polimerizzazione

L'essenza di questo processo è che la parte verniciata viene installata in un forno speciale. Lì è esposto ad alta temperatura per un certo periodo di tempo.

Ciò richiederà un forno per la polimerizzazione della vernice in polvere autocostruito. Affinché il processo si svolga senza intoppi, devono essere soddisfatte le seguenti condizioni:

- Seguire le raccomandazioni sviluppate per ciascuna vernice particolare.

- Garantire un riscaldamento uniforme di ciascuna parte.

- Rispettare il tempo esatto di polimerizzazione. Dopo la scadenza, rimuovere la parte dalla camera e lasciarla all'aria aperta per raffreddarla completamente.

L'uso di questo metodo di colorazione con composizioni in polvere è l'ideale per chi ama fare tutto con le proprie mani. Ci vuole molto tempo per realizzare da soli un forno di polimerizzazione, ma ci sono notevoli risparmi sui costi e un rivestimento di alta qualità.