साधारण भट्टियों में - डच, रूसी, पानी गर्म करने वाले टीटी-बॉयलर - ईंधन जल्दी जल जाता है।

इन सभी डिज़ाइनों के लिए कोयला जलाऊ लकड़ी की प्रभावशाली आपूर्ति की आवश्यकता होती है। ऐसे में बचत का तो सवाल ही नहीं उठता.

पायरोलिसिस ओवन एक पूरी तरह से अलग मामला है; यह कमरे को प्रभावी ढंग से गर्म करेगा, कम से कम जलाऊ लकड़ी जलाएगा। ऐसा क्यों संभव है?

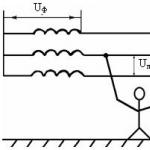

तथ्य यह है कि पायरोलिसिस भट्टी के संचालन के सिद्धांत पारंपरिक स्टोव के संचालन के सिद्धांतों से मौलिक रूप से भिन्न हैं। ऐसे उपकरण में, ऑक्सीकरण के परिणामस्वरूप, ईंधन जलता नहीं है, बल्कि सुलगता है।

हालाँकि, हर कोई जिसने कभी चूल्हे को गर्म करने या कम से कम आग जलाने का काम किया है, वह जानता है कि सुलगते समय, जलाऊ लकड़ी नहीं जलती है, बल्कि केवल लकड़ी जलती है। तो पायरोलिसिस लकड़ी से चलने वाले हीटरों में ऐसा क्यों नहीं होता?

तथ्य यह है कि पायरोलिसिस भट्टी में ईंधन का ऑक्सीकरण दो चरणों में होता है। सबसे पहले, ठोस भाग धीरे-धीरे ऑक्सीकरण करता है, जिससे बड़ी मात्रा में दहनशील गैसें निकलती हैं, और फिर गैसें स्वयं जलाऊ लकड़ी से अलग होकर दूसरे डिब्बे में जल जाती हैं।

कड़ाई से बोलते हुए, पायरोलिसिस भट्ठी ठोस ईंधन पर नहीं, बल्कि गैस पर काम करती है, जिसे वह स्वयं पैदा करती है। इसलिए, पायरोलिसिस संरचनाओं का दूसरा नाम गैस जनरेटर है।

पायरोलिसिस भट्टी के संचालन की सरलीकृत योजना इस तरह दिखती है:

- पहले डिब्बे में ईंधन होता है और ऑक्सीजन की आपूर्ति नियंत्रित होती है - हवा इतनी मात्रा में आपूर्ति की जाती है कि जलाऊ लकड़ी सुलग सकती है और भड़क नहीं सकती;

- सुलगने के दौरान निकलने वाली गैसें ऊपर स्थित डिब्बे में प्रवेश करती हैं और जल जाती हैं।

दो-चरणीय दहन आपको बचत करने की अनुमति देता है। पायरोलिसिस ओवन के मॉडल के आधार पर, आपको दिन में तीन से एक बार जलाऊ लकड़ी का एक नया हिस्सा लोड करना होगा।

यानी, पायरोलिसिस हीटर लगातार काम करता है, कमरे में एक समान तापमान बनाए रखता है, जैसे केंद्रीय हीटिंग रेडिएटर करते हैं।

यह पायरोलिसिस संरचनाओं की विशाल सुविधा है।

यहां तक कि घर में बना पायरोलिसिस ओवन भी कमरे को बिना रुके गर्म करेगा और उसमें रहने वाले लोगों को 24 घंटे आरामदायक तापमान प्रदान करेगा।

हम औद्योगिक उत्पादन की इकाइयों के बारे में क्या कह सकते हैं, जिसमें हर चीज़ की गणना सबसे छोटे विवरण से की जाती है और आवश्यक स्वचालन होता है।

उनमें एक बार ईंधन का एक हिस्सा लोड करना पर्याप्त है और फिर पूरे दिन के लिए आप चिंता नहीं कर सकते कि आपके सोते समय या अनुपस्थित रहने पर घर ठंडा हो सकता है।

डू-इट-खुद पायरोलिसिस ओवन को ईंट या धातु से इकट्ठा किया जाता है। उपयुक्त मात्रा की लगभग किसी भी धातु संरचना को गैस जनरेटर में परिवर्तित किया जा सकता है, एक टिन के डिब्बे से शुरू होकर दो सौ लीटर बैरल तक।

उपकरण आवश्यक

स्व-पेंटिंग प्रक्रिया व्यावहारिक रूप से कारखाने से भिन्न न हो, इसके लिए एक उपयुक्त स्थान चुनना आवश्यक है जहां काम किया जाएगा।

जब परिसर मिल जाए, तो आपको आवश्यक उपकरण एकत्र करने और तैयार करने की आवश्यकता है:

- पोलीमराइजेशन (सुखाने) के लिए ओवन;

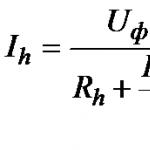

- निरंतर वोल्टेज स्रोत (लगभग 25 केवी);

- पाउडर पेंट स्प्रेयर (पिस्तौल);

सटीकता और थोड़ा अनुभव काम में हस्तक्षेप नहीं करेगा। लेकिन अगर यह नहीं है, तो कोई बात नहीं, निर्देशों का पालन करके आप अधिकांश गलतियों से बच सकते हैं और काफी अच्छा परिणाम प्राप्त कर सकते हैं।

भट्टी निर्माण

पाउडर पेंट के इलाज में पॉलिमराइजेशन एक महत्वपूर्ण कदम है। यदि कार्य की इस वस्तु को छोड़ दिया जाता है, तो पेंटवर्क धातु की सतहों पर नहीं टिकेगा। इसलिए, ओवन जैसे उपकरण - इसे पोलीमराइज़ेशन कक्ष भी कहा जाता है - सबसे पहले आवश्यक है। यह चीज़ महंगी है, इसलिए आप इसे तात्कालिक सामग्रियों से स्वयं बना सकते हैं। हमें आवश्यकता होगी (पोलीमराइज़ेशन कक्ष का आयाम 2x1x1 मीटर होगा):

- प्रोफाइल पाइप;

- गैर-दहनशील थर्मल इन्सुलेशन (बेसाल्ट प्लेट);

- शीट मेटल (आकार के अनुसार ऑर्डर किया जा सकता है);

- स्पर्शरेखीय पंखा;

- तापन तत्व।

ओवन को असेंबल करने के निर्देश में निम्नलिखित चरण शामिल हैं:

- प्रोफ़ाइल से फ़्रेम को वेल्ड करें।

- इसमें हीटर लगा दें.

- दीवारों को धातु की शीट से ढकें। बाहर, जिप्सम फाइबर के साथ सब कुछ खत्म करें।

- कक्ष में संवहन के लिए, एक संकीर्ण आउटलेट और एक विस्तृत इनलेट के साथ एक स्पर्शरेखीय पंखा स्थापित करें।

- चैम्बर में पंखा डालें। यह ऊपर से हवा लेगा, इसे हीटिंग तत्वों के माध्यम से चलाएगा, इसे नीचे से बाहर निकाल देगा, और फिर इसे कक्ष की पूरी मात्रा में वितरित करेगा।

- हीटिंग तत्वों को समानांतर दीवारों पर स्थापित करें और चरणों में वितरण के अनुसार कनेक्ट करें।

- हीटिंग तत्वों को बंद कर दें, पंखे को खुला छोड़ दें, जिसका मुख्य भाग कक्ष के बाहर स्थित होना चाहिए (ताकि वाइंडिंग पिघल न जाए)।

- एक विद्युत पैनल स्थापित करें. सच है, यह काम किसी विशेषज्ञ को सौंपना बेहतर है।

परिणामी उपकरण - एक पोलीमराइज़ेशन कक्ष - में हीटिंग के लिए 12 किलोवाट और संचालन के लिए 6 किलोवाट की शक्ति होगी।

महत्वपूर्ण! ऐसे पाउडर पेंट सुखाने वाले ओवन में ऊर्जा वाहक न केवल बिजली हो सकता है, बल्कि प्राकृतिक गैस और डीजल ईंधन भी हो सकता है।

चित्रकारी का उपकरण - बंदूक

किसी उत्पाद पर पाउडर पेंट लगाने के लिए एक विशेष उपकरण की आवश्यकता होती है। यह एक इलेक्ट्रोस्टैटिक स्प्रे गन या ट्राइबोस्टैटिक पाउडर स्प्रे गन है। लेकिन दुर्लभ उपयोग के लिए महंगे उपकरण खरीदना उचित नहीं है। चूँकि हमारे मामले में सब कुछ घर पर हाथ से बनाया जाता है, ऐसा उपकरण 10 मिनट में बनाया जा सकता है। ऐसी बंदूक का उपयोग करना आसान, सस्ता और व्यावहारिक है। एक रंग से दूसरे रंग में परिवर्तन में कुछ सेकंड लगते हैं।

पाउडर कोटिंग के लिए बंदूक का डिज़ाइन और उपकरण

पाउडर कोटिंग के लिए बंदूक का डिज़ाइन और उपकरण

पाउडर पेंट गन कैसे बनाएं:

- एक नियमित प्लास्टिक 1.5 लीटर की बोतल लें। मुख्य बात यह है कि यह सूखा और साफ है।

- इसे 1/3 पाउडर पेंट से भरें, इसे मेटल स्टॉपर से स्क्रू करें।

- कॉर्क में छोटे-छोटे छेद करें। जितने अधिक छेद होंगे, अनुप्रयोग उतना ही बेहतर होगा। छेदने के बाद बची हुई गड़गड़ाहट के बाहर से कॉर्क को हटा दें।

- उच्च वोल्टेज स्रोत से सकारात्मक तार को प्लग से कनेक्ट करें।

इस उद्देश्य के लिए, आपको एक कनवर्टर की आवश्यकता है जो 25,000 वोल्ट डीसी प्रदान कर सके। इनका उपयोग स्टन गन, गैस स्टोव के लिए लाइटर, बॉयलर और कॉलम में किया जाता है। वे बैटरी या संचायक पर काम कर सकते हैं, 3-6 वोल्ट को आवश्यक 25 केवी में परिवर्तित कर सकते हैं।

हाई वोल्टेज पर काम करते समय सावधान रहें। कनवर्टर की असेंबली का काम किसी योग्य इलेक्ट्रीशियन को सौंपना बेहतर है

सभी जोड़तोड़ के बाद, एक बहुत अच्छी बंदूक प्राप्त होती है।

छोटी-छोटी चीजें जिनके बिना आप नहीं कर सकते

पेंटिंग शुरू करने से पहले, यह सुनिश्चित करने का ध्यान रखा जाना चाहिए कि सभी कार्य आदर्श परिस्थितियों में हों:

- उत्कृष्ट प्रकाश व्यवस्था की आवश्यकता है. फ्लोरोसेंट लैंप का प्रयोग करें. पाउडर पेंट पारंपरिक लैंप से पूरी तरह चिपक जाता है।

- दो मोटरों (इनलेट और आउटलेट) के साथ अच्छे वेंटिलेशन की आवश्यकता है। इसके अतिरिक्त, आपको एक धुंधली पट्टी और अधिमानतः एक पेशेवर श्वासयंत्र पहनना होगा।

- हमें पाउडर पेंट के अवशेषों को इकट्ठा करने का एक तरीका ईजाद करना होगा। शुरुआती चरणों में पुराने शक्तिशाली वैक्यूम क्लीनर का उपयोग करें।

जब सब कुछ सावधानीपूर्वक तैयार हो जाता है, तो आप आवश्यक विवरणों को अपने हाथों से पेंट करना शुरू कर सकते हैं।

सामग्री, पोलीमराइजेशन ओवन का थर्मल इन्सुलेशन

भट्टी की आंतरिक परत एल्युमिनाइज्ड स्टील से बनी होनी चाहिए, क्योंकि इसका उच्च तापमान प्रतिरोध गैल्वेनाइज्ड स्टील या कोल्ड रोल्ड स्टील (सीआरएस) से बेहतर है। ओवन का बाहरी आवरण गैल्वनाइज्ड, एल्युमिनाइज्ड या पेंटेड सीआरएस से बनाया जा सकता है। स्टील 20 गेज मोटा होना चाहिए। भट्ठी का पूरा शरीर आवरण के समान धातु का होना चाहिए।

इन्सुलेशन #4 घनत्व खनिज ऊन या समकक्ष फाइबरग्लास होना चाहिए, और प्रत्येक 100°F (37.8°C) या 100°F के गुणक के लिए 1 इंच मोटा होना चाहिए। यदि ओवन का अधिकतम तापमान 500°F (260°C) से अधिक है, तो ओवन की त्वचा 6 इंच मोटी होनी चाहिए। शीर्ष और दीवारों की मोटाई त्वचा की मोटाई के बराबर होनी चाहिए, और आधार सादे कंक्रीट, एक एल्युमिनाइज्ड आवरण, या इन्सुलेशन के साथ भट्ठी की त्वचा से बनाया जा सकता है। उठे हुए ओवन में एक इंसुलेटेड बेस होना चाहिए। फर्श पर लगे ओवन में 2 से 3 इंच (5 से 8 सेंटीमीटर) इन्सुलेशन होना चाहिए। इन्सुलेशन के बिना स्टील शीथिंग का उपयोग करना संभव है, लेकिन इस मामले में आधार के माध्यम से महत्वपूर्ण गर्मी का नुकसान अपरिहार्य है।

क्योरिंग ओवन की पाइपिंग प्रणाली को इस तरह डिज़ाइन किया जाना चाहिए कि हवा इस तरह से प्रसारित हो कि ओवन अपने सभी हिस्सों में लगातार उच्च तापमान बनाए रखे, लेकिन अशांति पैदा न करे। क्योरिंग ओवन में अत्यधिक वायु वेग के कारण पाउडर भागों से उड़ सकता है। इसके कारण हिस्से लड़खड़ा सकते हैं और अन्य हिस्सों या ओवन की दीवारों से टकरा सकते हैं।

चिमनी के लिए सबसे अच्छा स्थान कोनों में स्थित छत में है और कई गलियारों वाले भट्ठे में गलियारों के बीच हवा का प्रवाह आधार की ओर नीचे की ओर निर्देशित होना चाहिए। आउटलेट हवा की मात्रा और गति को नियंत्रित करने के लिए डायवर्टर फ़नल या नोजल का उपयोग किया जाता है। केंद्र की ओर लौटते हुए, हवा भागों के माध्यम से ऊपर की ओर प्रवाहित होगी।

यदि कन्वेयर के नीचे पाइप स्थापित किया गया है तो आधार भी एक स्वीकार्य स्थान है ताकि हवा भागों के माध्यम से ऊपर की ओर प्रवाहित हो। हालाँकि, बेस में मौजूद पाइप ओवन की सफाई में बाधा उत्पन्न करेगा और यदि हिस्से कन्वेयर से गिर गए तो क्षतिग्रस्त हो सकता है।

सुखाने वाले कक्ष के विपरीत, इलाज ओवन में भाग पर हवा का टकराव वांछनीय नहीं है। यह वल्कनीकरण प्रक्रिया को तेज़ कर सकता है, लेकिन हवा का प्रवाह भागों से पाउडर भी उड़ा सकता है और उन पर गंदगी जमा कर सकता है। पाउडर सामग्री को ठीक करने के लिए उपयोग किए जाने वाले इलाज ओवन के अंदर उच्च गति से बचना चाहिए।

पायरोलिसिस ओवन का उत्पादन

कम शक्ति वाली पायरोलिसिस भट्टी की विनिर्माण तकनीक।

30 किलोवाट की शक्ति वाला एक ईंट पायरोलिसिस ओवन, 70 वर्ग मीटर के घर को गर्म करता है। मीटर, इसे स्वयं बनाना काफी संभव है। इस निर्माण के लिए आपको आवश्यकता होगी:

- सिरेमिक ईंटों की 400 इकाइयों या 100 - फायरक्ले के क्षेत्र में;

- कम से कम 4 मिमी की मोटाई के साथ 6000 मिमी x 1500 मिमी के आयाम वाली स्टील शीट;

- 3 कच्चे लोहे की जाली;

- पंखा 300 W से कम शक्ति का न हो;

- ब्लोअर और भट्ठी के दरवाजे;

- लीवर थर्मोस्टेट.

पायरोलिसिस भट्ठी की स्थापना कार्य के लिए एक वेल्डिंग मशीन, एक इलेक्ट्रिक ड्रिल और बड़े और छोटे सर्कल व्यास वाले ग्राइंडर, इलेक्ट्रोड और एक तापमान सेंसर की आवश्यकता होती है।

इसके लिए पाइपों के एक पूरे सेट की भी आवश्यकता होगी - 800 गुणा 400 मिमी के आयाम वाला एक पेशेवर पाइप और 57 मिमी, 32 मिमी और 159 मिमी के व्यास वाले तीन मानक पाइप।

पायरोलिसिस ओवन और पिछवाड़े या शेड गोदामों में पाए जाने वाले विभिन्न मंदिरों को बनाने की अनुशंसा नहीं की जाती है। ऐसी सामग्रियों से इकट्ठे किए गए सभी पायरोलिसिस ओवन प्रायोगिक नमूने हैं, भले ही वे ठीक से काम करते हों। लोहे की भट्टी के निर्माण के लिए उपयुक्त सामग्री पायरोलिसिस के लिए स्पष्ट रूप से उपयुक्त नहीं हैं। इसलिए आपको तुरंत पुराने बैरल, पाइप के टुकड़े और अन्य लोहे के कबाड़ से छुटकारा पाना चाहिए, जिसका निर्माण में उपयोग भविष्य की भट्ठी बनाने के पूरे विचार को खतरे में डालता है।

पायरोलिसिस दहन की प्रतिक्रिया पर नियंत्रण की कमी इस प्रकार की भट्ठी को एक मानक पॉटबेली स्टोव में बदल देती है, इसलिए इसके भविष्य के काम की मुख्य गारंटी भट्ठी को भरने में नए उपकरणों का उपयोग है।

आवास को गर्म करने के लिए "स्टॉप-स्टार्ट" प्रणाली के बॉयलर सबसे उपयुक्त हैं। इसके लिए एक स्वचालित तापमान नियंत्रण प्रणाली की स्थापना की आवश्यकता है। इसके अलावा, आफ्टरबर्नर में आंशिक वायु आपूर्ति की प्रक्रिया के साथ एक अलग प्रणाली की आपूर्ति की जाती है।

पायरोलिसिस कॉर्नर ओवन बिछाना

"स्टॉप-स्टार्ट" प्रणाली बॉयलर के जटिल संचालन की ओर ले जाती है, जिसके लिए डैम्पर्स और नियामकों की एक पूरी प्रणाली के उपयोग की आवश्यकता होती है।

फायरक्ले ईंटों के उपयोग से हर दो साल में इसके अनिवार्य प्रतिस्थापन के साथ इसकी विशेषताओं के कारण भट्ठी तेजी से खराब हो जाती है।

वायु नलिकाओं के निर्माण में प्रयुक्त धातु की मोटाई बर्नआउट की डिग्री को प्रभावित नहीं करती है - पायरोलिसिस भट्ठी के लिए एक विशेष स्टील है।

कठोर रूसी वास्तविकताओं में, इस समय, एक अन्य प्रकार की घर-निर्मित पायरोलिसिस भट्टियाँ सामने आई हैं जिन्हें विद्युतीकरण की आवश्यकता नहीं होती है। यहां, गैसीकरण कक्ष सबसे नीचे है, और आफ्टरबर्निंग उपकरण के शीर्ष पर है - उपकरण हवा के प्राकृतिक ड्राफ्ट का उपयोग करता है, भट्ठी में गर्म हवा को आफ्टरबर्नर में मजबूर करता है, जहां माध्यमिक हवा इसके साथ मिश्रित होती है।

वायुमंडलीय विरलन के कारण ऑक्सीजन छिद्रों के माध्यम से निचले कक्ष में प्रवेश करती है - भट्टी में पायरोलिसिस गैस के साथ मिश्रित होकर, यह एक एक्ज़ोथिर्मिक ऑक्सीडेटिव प्रतिक्रिया में प्रवेश करती है।

परिणामी गैस ऊपरी आफ्टरबर्नर में जलती है, जिससे शीतलक गर्म होता है। ऐसे बॉयलर की प्रत्येक दीवार गर्मी प्रतिरोधी स्टील से बनी होती है, जो भट्ठी में 14 घंटे तक ईंधन का पूर्ण दहन सुनिश्चित करती है।

सर्गेई लाचिनियन द्वारा पायरोलिसिस भट्टी

बुबाफोनीया निर्माण के लिए सबसे सरल पायरोलिसिस डिज़ाइन है, लेकिन इसमें एक खामी है - जलाऊ लकड़ी के एक हिस्से को लोड करने या राख को साफ करने के लिए, आपको पिस्टन को बाहर निकालना होगा, क्योंकि कंटेनर के तल में कोई छेद नहीं है।

लचिन्यंका में, राख और भट्ठी का लावा नीचे से हटा दिया जाता है, क्योंकि भट्ठी पर ईंधन जलता है।

सर्गेई लाचिनियन कजाकिस्तान के एक प्रसिद्ध आविष्कारक हैं। जब उन्हें अपनी कार वैन को गर्म करने के लिए एक उपकरण की आवश्यकता पड़ी तो उन्होंने निजी उपयोग के लिए अपना स्टोव बनाया।

लचिन्यंका का उपयोग ट्रक ड्राइवरों, निर्माण और कृषि श्रमिकों, मछुआरों, शिकारियों द्वारा किया जाता है।

वे कार वैन, टेंट, शिकार लॉज, कृषि भवनों (चिकन कॉप, पिगस्टी, ग्रीनहाउस) को गर्म कर सकते हैं।

अब सर्गेई ने स्टोव की दूसरी पीढ़ी पहले ही विकसित कर ली है, जिसमें 300 वर्ग मीटर तक के आवासीय परिसर को गर्म करने के लिए वॉटर जैकेट वाला एक मॉडल भी शामिल है। एम।

लाचिनियन की भट्टियाँ मुख्यतः कोयले पर चलती हैं। लाचिनियन पायरोलिसिस भट्टी का उपकरण इसे किसी भी दहनशील सामग्री से जलाने की अनुमति देता है, लेकिन कोयले पर यह केवल अभूतपूर्व परिणाम दिखाता है।

कोयले की दो बाल्टी संरचना को 5-7 दिनों के निरंतर संचालन के लिए ईंधन प्रदान करती है।

इस तथ्य के बावजूद कि आविष्कार के लिए एक पेटेंट जारी किया गया है, इस चमत्कारी स्टोव को अपने हाथों से बनाने के निर्देशों के साथ चित्र मुफ्त में उपलब्ध हैं।

चारकोल लोड करने के लिए, आपको शीर्ष कवर को खोलना होगा और चारकोल भरना होगा। नया ईंधन जलती हुई परत पर गिरता है, और इकाई काम करना जारी रखती है।

एक साधारण पेंट कैन और एक पुराने स्टील थर्मस से बिना किसी ब्लूप्रिंट के एक मिनी पायरोलिसिस ओवन बनाया जा सकता है।

ऑपरेशन का सिद्धांत आदिमता के लिए सरल है - किसी भी ठोस ईंधन को शंकु तक स्टोव में लोड किया जाता है, और एक घर-निर्मित पिस्टन रखा जाता है, जिसमें एक पैनकेक और एक ट्यूबलर रॉड होता है।

शीर्ष पर एक आवरण और एक सीलिंग घेरा लगाया जाता है ताकि हवा केवल तने के माध्यम से प्रवेश करे। डिजाइन दो घंटे में तैयार किया जा सकता है।

जैसे ही कोयला जलता है, पिस्टन नीचे चला जाता है। व्यावहारिक रूप से कोई राख नहीं बची है, क्योंकि उच्च तापमान पर सारा ईंधन जल जाता है।

सुरक्षा नियमों के बारे में थोड़ा। आवासीय परिसर के लिए अपने हाथों से स्टोव बनाना मना है (आविष्कारक के मूल चित्र के अनुसार बनाए गए लाचिन्यंका को छोड़कर), क्योंकि पिस्टन से धुआं या गैस निकल सकती है।

घर में बने उत्पादों को लावारिस नहीं छोड़ा जाना चाहिए, खासकर उन जगहों पर नहीं रखा जाना चाहिए जहां लोग सोते हैं। उनके उपयोग का दायरा - तकनीकी और उपयोगिता कक्ष।

एक फ्रेम बनाना

हम फ़्रेम बनाकर शुरुआत करेंगे. हम अपने फ्रेम को वेल्डिंग टूल या बोल्ट की मदद से असेंबल करेंगे।

दरवाजे और दीवारें अंदर से एक खालीपन के साथ बाहर आनी चाहिए, जिसे बाद में इन्सुलेशन से भरने की आवश्यकता होगी।

फ़्रेम को एक विशेष पेंट से रंगा गया है जो उच्च तापमान का सामना कर सकता है।

मछली पकड़ने का काम

भट्ठी के आयामों पर ध्यान केंद्रित करते हुए, परिष्करण सामग्री तैयार करें। सेल्फ-टैपिंग स्क्रू या वेल्डिंग टूल का उपयोग करके दीवार के अंदर की सिलाई करें। इस प्रक्रिया के बाद, दीवारों में खाली जगह को हीटर से कसकर बंद कर दें। अक्सर, बेसाल्ट स्लैब का उपयोग हीटर के रूप में किया जाता है।

भट्ठी के आयामों पर ध्यान केंद्रित करते हुए, परिष्करण सामग्री तैयार करें। सेल्फ-टैपिंग स्क्रू या वेल्डिंग टूल का उपयोग करके दीवार के अंदर की सिलाई करें। इस प्रक्रिया के बाद, दीवारों में खाली जगह को हीटर से कसकर बंद कर दें। अक्सर, बेसाल्ट स्लैब का उपयोग हीटर के रूप में किया जाता है।

पंखा और हीटर लगाएं

हीटर समान रूप से साइड की दीवारों पर लगे होते हैं और तारों से जुड़े होते हैं। इसके बाद उन्हें बाहर ले जाया जाता है. शीट सामग्री से, किनारों पर एक वायु छेद के साथ एक आवरण बनाएं। हीटिंग तत्वों को केसिंग से बंद करें।

पंखे को आपूर्ति और सेवन वायु शाफ्ट के साथ एक सिस्टम में इकट्ठा किया गया है। इनटेक एयर शाफ्ट को इंजेक्शन शाफ्ट से आधा बड़ा बनाया जाता है। पंखे के तार बाहर होने चाहिए।

यदि आपने सब कुछ सही किया है, तो आपके पोलीमराइज़ेशन ओवन में हवा सुरक्षात्मक आवरणों से होकर गुजरेगी, फिर नीचे जाएगी और सुखाने वाले उत्पादों के माध्यम से फिर से ऊपर उठेगी।

नियंत्रण इकाई स्थापित करना

यह अंतिम लेकिन सबसे महत्वपूर्ण कदम है. बिजली की आपूर्ति पंखे और हीटिंग को नियंत्रित करेगी। एक विशेष इकाई खरीदें जो ऐसी भट्टियों के लिए डिज़ाइन की गई हो। इसमें तापमान गेज, सेंसर, एक पंखा नियंत्रण उपकरण और एक आपातकालीन मशीन शामिल है। इसलिए हमने अपने हाथों से एक पोलीमराइज़ेशन ओवन बनाया।

यह अंतिम लेकिन सबसे महत्वपूर्ण कदम है. बिजली की आपूर्ति पंखे और हीटिंग को नियंत्रित करेगी। एक विशेष इकाई खरीदें जो ऐसी भट्टियों के लिए डिज़ाइन की गई हो। इसमें तापमान गेज, सेंसर, एक पंखा नियंत्रण उपकरण और एक आपातकालीन मशीन शामिल है। इसलिए हमने अपने हाथों से एक पोलीमराइज़ेशन ओवन बनाया।

भट्ठी की कमियों के बीच, कोई इस तथ्य को उजागर कर सकता है कि इसे छोटे उत्पादन के लिए या घर पर उपयोग के लिए खरीदना बहुत उचित नहीं है। मूल रूप से, ऐसी भट्टियाँ बड़ी मात्रा में काम के लिए डिज़ाइन की गई हैं। साथ ही, नुकसान इसकी लागत भी मानी जा सकती है, जो सबसे कम नहीं है। और बाकी आवश्यक चीजों को पेंट करने के लिए यह एक बहुत ही सुविधाजनक और व्यावहारिक चीज है।

पायरोलिसिस ओवन क्या है

एक साधारण भट्टी में, ऑक्सीजन के साथ दहन और ऑक्सीकरण की प्रक्रिया में कोई भी कार्बनिक ईंधन बड़ी मात्रा में हाइड्रोकार्बन दहन उत्पाद छोड़ता है। इस प्रकार, टोर, गोबर, जलाऊ लकड़ी और अन्य प्रकार के प्राकृतिक ईंधन में बड़ी मात्रा में संबद्ध उत्सर्जन होता है जो चिमनी के माध्यम से पर्यावरण में छोड़ दिया जाता है।

पायरोलिसिस ओवन का आंतरिक भाग

ईंधन के दहन के दौरान निकलने वाली गैसों की मात्रा ऑक्सीजन की कमी के साथ काफी बढ़ जाती है, जो भट्ठी के अंदर कृत्रिम रूप से बनाई जाती है। उदाहरण के लिए, लकड़ी लगभग 500 डिग्री के तापमान पर जलती है, जिससे मिथाइल अल्कोहल, एसीटोन, एसिटिक एसिड, टार और चारकोल निकलता है।

ये सभी प्राथमिक प्रतिक्रिया अपशिष्ट दहनशील मिश्रण हैं जिन्हें एक निश्चित मात्रा में गर्मी प्राप्त करने के लिए बार-बार दहन चक्र के अधीन किया जा सकता है।

पायरोलिसिस दहन भट्टियों का उद्देश्य दहन उत्पादों से गर्मी प्राप्त करना है, जिन्हें गैस जनरेटर भी कहा जाता है, उनके अंदर लगभग 450 डिग्री का ऊंचा तापमान बनाकर, उपयोगकर्ता को भट्ठी की नियमित सफाई की आवश्यकता से राहत मिलती है - सभी ईंधन धूल में जल जाते हैं।

घर पर कैसे बनाएं

हम सख्त भट्टी के सबसे सरल संस्करण पर विचार करेंगे, साथ ही, इसका उपयोग कभी-कभी सिरेमिक को जलाने के लिए भी किया जाता है। हमें एक घरेलू इलेक्ट्रिक स्टोव और सही आकार के सिरेमिक मिट्टी के फूल के बर्तन (मफल की भूमिका में) की आवश्यकता होगी। अब आपको एक उप की जरूरत है. इसे आमतौर पर स्टील की शीट पर ईंटों से इकट्ठा किया जाता है और एक कोने से एक फ्रेम के साथ बांधा जाता है। किनारे के करीब, 2-3 कुंडलाकार बनाएं और या तो एक सर्पिल या एक इलेक्ट्रिक स्टोव बिछाएं। खोल गैल्वेनाइज्ड स्टील से बना है, यह हटाने योग्य है, और इसे फर्श पर संरचना को मजबूती से स्थापित करने और मफल के साथ कवर करने के बाद ही लगाया जाता है। मफल और खोल के बीच का अंतर एस्बेस्टस चिप्स से ढका हुआ है।

हम सख्त भट्टी के सबसे सरल संस्करण पर विचार करेंगे, साथ ही, इसका उपयोग कभी-कभी सिरेमिक को जलाने के लिए भी किया जाता है। हमें एक घरेलू इलेक्ट्रिक स्टोव और सही आकार के सिरेमिक मिट्टी के फूल के बर्तन (मफल की भूमिका में) की आवश्यकता होगी। अब आपको एक उप की जरूरत है. इसे आमतौर पर स्टील की शीट पर ईंटों से इकट्ठा किया जाता है और एक कोने से एक फ्रेम के साथ बांधा जाता है। किनारे के करीब, 2-3 कुंडलाकार बनाएं और या तो एक सर्पिल या एक इलेक्ट्रिक स्टोव बिछाएं। खोल गैल्वेनाइज्ड स्टील से बना है, यह हटाने योग्य है, और इसे फर्श पर संरचना को मजबूती से स्थापित करने और मफल के साथ कवर करने के बाद ही लगाया जाता है। मफल और खोल के बीच का अंतर एस्बेस्टस चिप्स से ढका हुआ है।

तापमान नियंत्रण थर्मोकपल द्वारा किया जाता है। हमने मफल फर्नेस के सबसे सरल संस्करण पर विचार किया है। यदि आप अपने हाथों से अधिक जटिल और उन्नत संस्करण बनाना चाहते हैं, तो आप वीडियो देख सकते हैं या आवश्यक चित्र ढूंढ सकते हैं।

चिनाई घर का बना ओवन प्रक्रिया चरण

ईंट ओवन के निर्माण के नियमों के अनुसार, आधार की व्यवस्था के एक महीने से पहले बिछाने का काम शुरू नहीं होता है। यह इस तथ्य के कारण है कि नींव को व्यवस्थित होना चाहिए और सिकुड़ना नहीं चाहिए। एक निजी घर में स्टोव बिछाने की प्रक्रिया कुछ तकनीकी चरणों के कारण होती है।

पहले चरण में, राख कक्ष और ढक्कन के साथ टोपी के निचले हिस्से को सुसज्जित किया जाता है। जैसा कि पहले ही चर्चा की जा चुकी है, चिनाई के लिए मिट्टी और रेत के मिश्रण का उपयोग किया जाता है, क्योंकि यह वह संरचना है जिसमें चिपचिपाहट और ताकत के उच्च गुण होते हैं।

ईंट की चिनाई में एक दरवाजा लगा होता है, जिसका बन्धन स्टील के तार से बना होता है।

ऐश पैन के ऊपर, या तो अलग-अलग जाली या एक ठोस जाली जुड़ी होती है। उसके बाद, एक फायरबॉक्स लगाया जाता है, जिसे किनारे पर रखी फायरक्ले ईंटों के अंदर की तरफ बिछाया जाता है। भट्ठी का दरवाजा तार और 2.5 मिमी मोटी स्टील प्लेट से तय किया गया है।

चिनाई की 12वीं पंक्ति तक पहुंचने पर, फायरबॉक्स को बर्नर के साथ कच्चे लोहे के स्टोव से ढक दिया जाता है

यह महत्वपूर्ण है कि प्लेट जल स्तर पर सेट हो। बाईं ओर, गर्मियों में बिना गर्म किए काम करने के लिए भट्टी में पहला हुड बिछाया जा रहा है।

स्टोव स्थापित होने के बाद, खाना पकाने के कक्ष की दीवारें खड़ी की जाती रहती हैं, और निचली टोपी बाईं ओर बनाई जाती है।

ग्रीष्मकालीन पाठ्यक्रम के लिए डेडबोल्ट खाना पकाने के कक्ष के भीतरी कोने में रखा गया है।

20वीं पंक्ति तक पहुंचने पर, खाना पकाने के कक्ष और मुख्य हुड को ढक दिया जाता है

लिफ्टिंग चैनल और समर रन के लिए ईंटों में छेद छोड़ दिए गए हैं, साथ ही खाना पकाने के कक्ष के लिए एक आउटलेट भी बनाया गया है। अधिक विश्वसनीयता के लिए, ईंटवर्क को स्टील के कोनों द्वारा समर्थित किया जाना चाहिए।

खाना पकाने के कक्ष का उद्घाटन एक टिका हुआ फायरप्लेस दरवाजे से बंद है। यह वांछनीय है कि ऐसा दरवाजा धातु और गर्मी प्रतिरोधी कांच से बना हो। यह आपको ईंधन जलाने की प्रक्रिया का निरीक्षण करने और खुली आग की सुंदरता का आनंद लेने की अनुमति देगा।

निचले हुड और खाना पकाने के कक्ष को ओवरलैप करने के बाद, ऊपरी हुड के निर्माण के लिए आगे बढ़ें। साथ ही, कालिख हटाने के लिए सुविधाजनक स्थान पर सफाई दरवाजा स्थापित करना महत्वपूर्ण है।

टोपी की दीवारें दीवार के उद्घाटन के लगभग शीर्ष तक रखी गई हैं। सबसे ऊपर हीटिंग भट्ठी दो पंक्तियों में ईंटों से ढकी हुई है। थर्मल इन्सुलेशन विशेषताओं को बढ़ाने के लिए, लटकते जम्पर और संरचना के शीर्ष के बीच का स्थान गैर-दहनशील इन्सुलेशन सामग्री से भरा होता है।

स्टोव के शरीर की ऊपरी परिधि के साथ एक सजावटी बेल्ट बिछाई जाती है। उसके बाद, चिमनी की स्थापना के लिए आगे बढ़ें। साथ ही, चिमनी की ईंट संरचना को सबसे व्यावहारिक माना जाता है, क्योंकि धातु समकक्षों के विपरीत, यह जलती नहीं है।

स्वयं-निर्मित चूल्हे को निर्माण के दौरान बहुत प्रयास की आवश्यकता होती है, लेकिन जो कोई भी शारीरिक श्रम से नहीं डरता वह इसे कर सकता है। केवल एक चीज यह है कि आपको सभी तकनीकी प्रक्रियाओं का पालन करना होगा और भट्टियों की समय-परीक्षणित योजनाओं का पालन करना होगा। केवल इस तरह से देश के घर में हीटिंग डिवाइस दशकों तक चलेगा, जिससे उसके मालिकों को ठंडी सर्दियों में गर्मी का आनंद मिलेगा।

फायदे और नुकसान

फायरप्लेस स्टोव स्थापित करना एक जटिल और लंबी प्रक्रिया है जिसके लिए विशेष निर्माण कौशल की आवश्यकता होगी। इसलिए, निर्माण कार्य शुरू करने से पहले, एक सूचित निर्णय लेने के लिए घर को गर्म करने की इस पद्धति के मुख्य फायदे और नुकसान पर विचार करना आवश्यक है।

लाभ:

- बहुमुखी प्रतिभा. एक फायरप्लेस स्टोव आपको 100 वर्ग मीटर तक के घर को गर्म करने की अनुमति देता है। मीटर, जो इस डिज़ाइन को सार्वभौमिक बनाता है। इसे छोटे ग्रीष्मकालीन घर और देशी कॉटेज दोनों में रखा जा सकता है, जिसका उपयोग पूरे वर्ष किया जाता है।

- सघनता. यह डिज़ाइन कोने में स्थापित किया गया है, जिससे प्रयोग करने योग्य स्थान को बचाना संभव हो जाता है। और आकार की स्थानांतरित समरूपता के लिए धन्यवाद, आप भट्ठी के स्थान के लिए सबसे सुविधाजनक विकल्प चुन सकते हैं।

- दक्षता का उच्च स्तर. फायरप्लेस स्टोव का मुख्य लाभ इसकी उच्च दक्षता है। कमरे का ताप न केवल गर्म हवा के प्रवाह के संवहन के कारण होता है, बल्कि थर्मल विकिरण के परिणामस्वरूप भी होता है। इसलिए, फायरप्लेस स्टोव कमरे का तेजी से हीटिंग सुनिश्चित करता है, साथ ही तापमान को लंबे समय तक बनाए रखता है। संरचना की ताप अंतरण दर सर्वोत्तम आधुनिक ताप इकाइयों से कमतर नहीं है।

- सुविधा। घर में एक फायरप्लेस स्टोव स्थापित करने से आप एक साथ कई कमरों को गर्म कर सकते हैं।

- अतिरिक्त प्रकार्य। एक फायरप्लेस स्टोव आपको न केवल कई कमरों को गर्म करने की अनुमति देता है। डिज़ाइन का उपयोग खाना पकाने, कपड़े सुखाने और आराम करने के लिए किया जा सकता है।

ऐसे उपकरण के उपयोग के स्पष्ट लाभों के बावजूद, इसके कुछ नुकसान भी हैं:

- उच्च कीमत। फायरप्लेस स्टोव काफी महंगी संरचनाएं हैं, इसलिए उन्हें केवल आर्थिक व्यवहार्यता के मामले में ही बनाने की सिफारिश की जाती है।

- विशेष निर्माण कौशल. किसी भी भट्टी उपकरण की तरह, ऐसी संरचना के निर्माण के लिए मास्टर से विशेष कौशल की आवश्यकता होगी।

इसके अलावा, फायरप्लेस स्टोव का निर्माण करते समय, यह समझना चाहिए कि यदि यह एक विशेष ईंधन कक्ष दरवाजे से सुसज्जित नहीं है, तो स्टोव के अंदर गर्मी नहीं रहेगी, और इसकी दीवारें जल्दी से ठंडी हो जाएंगी।

क्योरिंग चैम्बर पाउडर पेंट ओवन

पोलीमराइज़ेशन कक्ष का उद्देश्य और व्यवस्था

पोलीमराइज़ेशन कक्ष (भट्ठी) को पाउडर पेंट के पोलीमराइज़ेशन के लिए डिज़ाइन किया गया है। उत्पाद पर लागू किया गया। कक्ष के डिज़ाइन में गर्मी-इन्सुलेट सामग्री से भरे सैंडविच पैनल होते हैं। इसके कारण, कक्ष के अंदर प्राप्त तापमान लंबे समय तक बनाए रखा जाता है और बाहरी दीवारों के गर्म होने और गर्मी के नुकसान को रोका जाता है।

उत्पादों को लोड करने के लिए उद्घाटन हीट-इंसुलेटेड दरवाजों से बंद किया जाता है, जिस पर परिधि के साथ गर्मी प्रतिरोधी रबर प्रोफाइल स्थापित किए जाते हैं और एक लॉकिंग तंत्र से सुसज्जित किया जाता है।

पोलीमराइज़ेशन कक्ष (भट्ठी) का तापन एक अलग थर्मल ब्लॉक द्वारा किया जाता है, जिसे अलग से कक्ष में लगाया जाता है। थर्मोब्लॉक का डिज़ाइन आपको हीटिंग तत्वों के निवारक रखरखाव को जल्दी से पूरा करने और उन हीटिंग तत्वों को बदलने की अनुमति देता है जो अपने संसाधन समाप्त कर चुके हैं। यदि आपके उद्यम में उत्पादन की मात्रा बढ़ गई है और आपको पोलीमराइज़ेशन कक्ष की कार्यशील मात्रा बढ़ाने की आवश्यकता है, तो हमारे विशेषज्ञों द्वारा विकसित सैंडविच पैनलों से बने उत्पाद का विशेष डिज़ाइन आपको आसानी से और जल्दी से लापता मात्रा को जोड़ने की अनुमति देगा।

पोलीमराइज़ेशन कक्ष से जुड़ा थर्मोब्लॉक कक्ष के अंदर एक समान तापमान बनाने के लिए मजबूर वायु संवहन करता है।

विशेष आवश्यकता के मामले में (उदाहरण के लिए, उत्पादन पेंटिंग क्षेत्र में सीमित क्षेत्र के मामले में), हीटिंग तत्वों को कक्ष की साइड की दीवारों में स्थापित किया जा सकता है और गर्मी-प्रतिबिंबित स्क्रीन के साथ कवर किया जा सकता है। हालाँकि, इस मामले में, उपकरण का संचालन अधिक जटिल हो जाता है (निवारक और वर्तमान मरम्मत - समाप्त हीटिंग तत्वों का प्रतिस्थापन)। साथ ही डिज़ाइन अधिक जटिल हो जाता है और ऐसे कक्ष का उत्पादन अधिक महंगा हो जाता है।

पाउडर पेंट के पोलीमराइजेशन की प्रक्रिया इस प्रकार है। पॉलिमराइजेशन चैंबर में प्रवेश द्वार के माध्यम से, पाउडर पेंट से लेपित उत्पादों के साथ एक लोडिंग ट्रॉली को परिवहन प्रणाली के माध्यम से लोड किया जाता है। पोलीमराइजेशन ओवन के दरवाजे एक विशेष तंत्र द्वारा बंद और लॉक किए जाते हैं। नियंत्रण कक्ष का उपयोग करके, थर्मल ब्लॉक चालू किया जाता है, और कक्ष का ताप शुरू हो जाता है। पॉलिमराइज़ेशन कक्ष के नियंत्रण कक्ष के तापमान नियामक को पाउडर पेंट के प्रकार के आधार पर वांछित तापमान पर समायोजित किया जाता है। जब चैम्बर में तापमान 130°C - 140°C तक पहुँच जाता है, तो पाउडर पेंट धुएँ के रूप में वाष्पशील पदार्थ छोड़ना शुरू कर देता है। इन पदार्थों को चैम्बर से निकालने के लिए, एग्जॉस्ट फैन स्वचालित रूप से चालू हो जाता है, जो 5 मिनट के संचालन में विराम के साथ 10 सेकंड के लिए काम करने के लिए सेट होता है।

जब आंतरिक आयतन का तापमान निर्धारित मूल्य से 5°С - 10°С तक पहुँच जाता है, तो हीटिंग तत्वों का पहला समूह बंद हो जाता है;

जब निर्धारित तापमान पहुंच जाता है, तो हीटिंग तत्वों के II समूह को बंद कर दिया जाता है और समय रिले को चालू कर दिया जाता है, जिसे तदनुसार 20, 10 या 5 मिनट के लिए समायोजित किया जाता है।

सेट मोड से पोलीमराइज़ेशन कक्ष के बाहर निकलने के बाद, हीटिंग तत्व और एयर रीसर्क्युलेशन पंखा बंद कर दिया जाता है, निकास पंखा और ध्वनि अलार्म चालू कर दिया जाता है। यदि आवश्यक हो, तो स्विच हैंडल को मैनुअल मोड में ले जाकर पॉलिमराइजेशन मोड (180 डिग्री सेल्सियस) से पहले या बाद में किसी भी समय ओवन में निकास पंखा चालू किया जाता है।

पोलीमराइजेशन चैम्बर के लिए नियंत्रण कक्ष

थर्मोइलेक्ट्रिक सेंसर के संयोजन में पोलीमराइज़ेशन कक्ष का नियंत्रण कक्ष आपको पाउडर पेंट के पोलीमराइज़ेशन की प्रक्रिया को स्वचालित रूप से नियंत्रित करने की अनुमति देता है। इस तथ्य के कारण कि विस्फोट और आग के खतरे के संदर्भ में पॉलिमर कोटिंग क्षेत्र की श्रेणी PUE के अनुसार B-IIa से मेल खाती है, नियंत्रण कक्ष IP54 सुरक्षा डिग्री के साथ बनाया गया है और इसे सीधे पोलीमराइजेशन कक्ष पर स्थापित किया जा सकता है या उसके बगल में दीवार पर.

पाउडर कोटिंग पोलीमराइज़ेशन ओवन स्वयं कैसे बनाएं

अमेरिकी चित्रकार सीन कैसल पाउडर कोटिंग क्षेत्र को व्यवस्थित करने में अपना अनुभव पाठकों के साथ साझा करते हैं।

पाउडर कोटिंग के साथ काम करते समय, आपको एक क्योरिंग ओवन की आवश्यकता होगी। खुदरा क्षेत्र में कई तैयार समाधान उपलब्ध हैं, लेकिन वे सभी आपको पेंट किए जाने वाले उत्पादों के आकार तक ही सीमित रखते हैं।

चूंकि कोटिंग के पोलीमराइजेशन के लिए आपको उत्पाद को 200 0 C तक गर्म करने की आवश्यकता होती है, सबसे पहले, आपके पास उपलब्ध तैयार ओवन में से चुनने का अवसर होता है, जो आकार में काफी विशाल होते हैं। घरेलू ओवन के लिए कई विकल्प हैं जो शुरू करने के लिए काफी सस्ते हैं: एक ग्रिल ओवन, एक ओवन, एक गैस बारबेक्यू ग्रिल, आदि। स्टोव एक प्रकार के उपकरण हैं जिनकी कीमतें इसके आकार के अनुसार धीरे-धीरे बढ़ती हैं। यदि पारंपरिक घरेलू ओवन का आकार इससे अधिक हो जाता है, तो आकार बढ़ने के साथ इसकी कीमत अचानक बदल जाती है और हजारों में पहुंच जाती है। यदि आपको एक ऐसे ओवन की आवश्यकता है जो एक ही समय में 4 पहियों या बाइक के फ्रेम को फिट कर सके, तो इसकी कीमत आपको $2,000 होगी। यदि आपको एक ऐसे ओवन की आवश्यकता है जो एक कार में फिट हो सके, तो इसकी कीमत $10,000 - $20,000 होगी। बड़ी भट्टियों के सस्ते ऑफर दिखाई देते हैं।

यदि आप केवल एक सप्ताह के भीतर पाउडर पेंटिंग शुरू करने की इच्छा रखते हैं, तो घरेलू ग्रिल ओवन सबसे अच्छा है (चित्र 1)। जो आपके लिए छोटे उत्पादों को पेंट करने के लिए काफी है। ये ओवन सस्ते हैं, लगभग उपयोग के लिए तैयार हैं, ओवन की तुलना में तेज़ चलते हैं और कम बिजली का उपयोग करते हैं। वे बहुत कम जगह लेते हैं और केवल 220 V आपूर्ति की आवश्यकता होती है।

अगला विकल्प एक इलेक्ट्रिक ओवन है। इसके साथ काम करने के लिए आपको टाइमर और थर्मामीटर को छोड़कर किसी सुपर-स्मार्ट गैजेट की आवश्यकता नहीं होगी। लेकिन इससे कोई फर्क नहीं पड़ता कि आप किस पेंट से काम करते हैं, अब आप इस चूल्हे पर खाना नहीं पका सकते। यह घरेलू ओवन के अन्य विकल्पों पर भी लागू होता है। अधिक क्षमता वाला होने के कारण, ओवन अधिक बिजली की खपत करता है और अधिक शक्तिशाली तारों की आवश्यकता होती है। इंटरनेट घरेलू ओवन स्थापित करने के निर्देशों से भरा पड़ा है। साथ ही, यह याद रखना चाहिए कि बिजली के साथ काम करते समय इसे बेहद गंभीरता से लिया जाना चाहिए। चूँकि एक गलती की कीमत जान के लिए ख़तरा हो सकती है। पॉलिमराइजेशन गैस ओवन में भी किया जा सकता है। लेकिन यह याद रखना चाहिए कि हवा में पेंट का निलंबन ज्वलनशील होता है। इसलिए, गैस ओवन के बगल में बिना हवा वाले क्षेत्र में पेंट लगाने से बचना चाहिए। जिन हिस्सों पर पेंट लगाया गया है वे खुली आग के संपर्क में नहीं आने चाहिए।

पोलीमराइज़ेशन ओवन का एक कम सामान्य संस्करण गैस ग्रिल ओवन भी है। अमेरिकी चित्रकार ने उनसे जुड़े अपने काम के एकल अनुभव के बारे में बात की। पसंद का कारण मेल में स्प्रे गन प्राप्त करने के बाद पाउडर पेंट करने की तीव्र इच्छा थी। इलेक्ट्रिक ओवन चुनने के समय में देरी हुई, लेकिन कोई अतिरिक्त घर नहीं था। पिछवाड़े में एक लंबे समय से परित्यक्त और अप्रयुक्त गैस ग्रिल पड़ी हुई थी (चित्र 2)। पेंट किए गए उत्पादों की सीधी आग को रोकने के लिए इसमें बेकिंग शीट को नीचे कर दिया गया था। खाली कंप्यूटर केस पेंडेंट जोड़ने के लिए एक फ्रेम के रूप में कार्य करता था। (चित्र 3) पेंट किए जाने वाले सभी उत्पाद इसमें अच्छी तरह से फिट हो गए और पोलीमराइजेशन प्रक्रिया तेजी से आगे बढ़ी। एकमात्र निराशा निरंतर तापमान नियंत्रण की आवश्यकता थी। इन्फ्रारेड थर्मामीटर से इसे मापने पर, वर्णनकर्ता को डिज़ाइन द्वारा प्रदान किए गए तीन समायोजन घुंडी की मदद से तापमान को नियंत्रित करने में महारत हासिल हुई। प्रोपेन ख़त्म होने के बाद, घरेलू इलेक्ट्रिक ओवन पर काम करने की उनकी इच्छा तीव्र हो गई, और गैस ग्रिल केवल बैकअप के रूप में रह गई।

दूसरा विकल्प इन्फ्रारेड लैंप का उपयोग करना है (चित्र 4)। यह बड़ी वस्तुओं के लिए सबसे उपयुक्त है। नुकसान तापमान को बनाए रखने के लिए किसी प्रकार का पर्दा बनाने की आवश्यकता है। क्योंकि खुली हवा में हिस्सा वांछित तापमान तक नहीं पहुंच पाएगा। ये लैंप महंगे भी हैं क्योंकि ये एक समय में केवल एक तरफ ही गर्म हो सकते हैं। और यदि आपको एक घन को पेंट करने की आवश्यकता है, तो आपको प्रत्येक पक्ष के लिए 6 लैंप की आवश्यकता होगी।

अब तक, हमने उन स्टोवों पर ध्यान दिया है जिनके साथ आप पाउडर कोटिंग के साथ शुरुआत कर सकते हैं। यदि आप बड़े हिस्सों को पेंट करने के साथ आगे बढ़ना चाहते हैं, तो आपको बड़ी राशि का भुगतान करना होगा या ओवन स्वयं बनाना होगा। यदि आपने पहले कभी धातु के साथ काम नहीं किया है तो अपना खुद का बनाने की संभावना कठिन हो सकती है। इस हिस्से पर इंटरनेट पर बहुत सारी जानकारी है। जो आपको एक बड़ा पोलीमराइज़ेशन ओवन प्राप्त करके आरंभ करने और पैसे बचाने की अनुमति देगा। नीचे, वेल्डिंग का उपयोग किए बिना भट्टी बनाने की एक विधि प्रस्तुत की जाएगी।

आप अपनी आवश्यकता के अनुसार एक ओवन बना सकते हैं। और आप इसे पाउडर कोटिंग के इलाज के लिए भी अधिक उपयुक्त बना सकते हैं। इस भट्टी की मुख्य विशेषता इसके लुमेन में उभरे हुए भागों की पूर्ण अनुपस्थिति होनी चाहिए। कार्य स्थान पूर्णतः उसका आंतरिक स्थान है। हीटर, प्रकाश व्यवस्था, पंखे और अन्य तत्व दीवारों में बनाए गए हैं। इस तरह से बनाया गया भट्ठा पेंट किए गए उत्पादों को लटकाने के लिए रैक के उपयोग की अनुमति देगा, जो आंतरिक स्थान खोए बिना भट्ठे की दीवारों से कसकर जुड़ा होगा। आपको सभी पेंट की गई वस्तुओं को ट्रॉली पर रखे हैंगर पर लटकाना होगा, फिर इसे ओवन में रोल करना होगा। इससे इसके निर्माण में कुछ कठिनाइयाँ और लागतें पैदा होती हैं। आप अधिकतम स्थान बचत वाला विकल्प चुन सकते हैं या पारंपरिक मार्ग अपना सकते हैं। मुख्य बात यह है कि चुनाव पूरी तरह आपका होगा। एक मध्यम आकार का ओवन जो काम के लिए उपयुक्त है, आपको $1,400 का खर्च आएगा। ओवन के आंतरिक भागों को रखकर कुछ पैसे बचाए जा सकते हैं। लेकिन फिर भी ओवन की लागत का बजट कम से कम $1,000 है जैसा कि चित्र 5 में दिखाया गया है।

आयाम: 1000*1000*2000

वेल्डिंग के बिना रिवेट निर्माण

1 मिमी स्टील, 1.5 मिमी स्टील - फर्श पर

2 किलोवाट के 4 अंतर्निर्मित हीटिंग तत्व

अंतर्निर्मित प्रकाश व्यवस्था

अंतर्निर्मित संवहन पंखा और वायु वाहिनी

पीआईडी नियंत्रक

दरवाजे में खिड़की

प्रश्न में भट्ठी के डिजाइन का आधार, अधिकांश अन्य की तरह, रिवेट्स पर इकट्ठा किया गया एक फ्रेम है। फ्रेम को अंदर और बाहर से शीट मेटल से बंद किया गया है। हमारे मामले में, 1.0 मिमी स्टील का उपयोग किया गया था। और 1.5 मिमी स्टील फर्श पर जाता है। क्योंकि चलने के लिए फर्श पर्याप्त मजबूत होना चाहिए। शीट मेटल और मेटल प्रोफाइल किसी भी स्थानीय मेटल ट्रेडिंग कंपनी से प्राप्त करना आसान है। थर्मल इन्सुलेशन को धातु की चादरों के बीच रखा जाना चाहिए। हीटिंग तत्वों को भी ओवन के अंदर रखा जाएगा, जो तारों द्वारा ओवन के बाहर स्थित एक नियंत्रण इकाई से जुड़े होंगे।

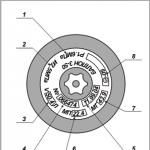

आइए एक फ़्रेम बनाकर शुरुआत करें। यह गैल्वनाइज्ड सी-आकार की रैक धातु प्रोफ़ाइल (छवि 6) से बना होना चाहिए, जिसका उपयोग निर्माण में किया जाता है। आवश्यक राशि की सटीक गणना करने की कोशिश किए बिना, उन्हें मार्जिन के साथ खरीदना आसान है। उनके साथ काम करना काफी आसान है क्योंकि वे काफी पतले (0.5 मिमी) हैं। इन्हें ड्रिल करना और काटना आसान है। चूँकि आपको इन्हें बार-बार काटना पड़ेगा। धातु की कैंची रखना अच्छा रहेगा।

फ़्रेम तत्वों को रिवेट्स के साथ बांधा जाना चाहिए। आपको बहुत सारे रिवेट्स की आवश्यकता होगी. इनका उपयोग करना आसान है और ये काफी सस्ते हैं। आप पहले एक छेद ड्रिल करें, फिर एक रिवेटिंग गन का उपयोग करके छेद में एक रिवेटिंग डालें, ट्रिगर खींचें और आपका काम हो गया। आप संभवतः हैंड राइटर से परिचित हैं, लेकिन यदि आपके पास एयर कंप्रेसर है तो मैं दृढ़ता से एक एयर गन की अनुशंसा करता हूं। इससे आपका बहुत सारा समय और प्रयास बचेगा जो आप प्रत्येक कार्य दिवस के अंत में गँवा देते हैं। रिवेट गन के प्रकार के बावजूद, जैसा कि ऊपर बताया गया है, आपको बहुत सारे रिवेट की आवश्यकता होगी। यह विचार करना महत्वपूर्ण है कि जिस धातु से रिवेट्स बनाए जाने चाहिए वह उस धातु से मेल खाना चाहिए जिससे भट्ठी बनाई गई है। यानी अगर आप स्टील के साथ काम करते हैं तो आपके पास स्टील रिवेट्स जरूर होने चाहिए। अन्यथा, आप अपनी संरचना के क्षरण की समस्याओं से नहीं बच पाएंगे। रिवेट्स के साथ काम करते समय सही व्यास के छेद ड्रिल करना भी महत्वपूर्ण है। 1000 रिवेट्स का एक पैकेट आपके लिए पर्याप्त होना चाहिए और अभी भी थोड़ी आपूर्ति बची हुई है।

अब जब आपके पास सामग्री की आपूर्ति हो गई है, तो आप फ्रेम के नीचे से शुरू कर सकते हैं। आपके मन में ओवन के आकार के अनुसार प्रोफ़ाइल को मापें और काटें। इसकी दीवारें फर्श से ऊपर होंगी. प्रोफ़ाइल खंडों के एक वर्ग को फर्श पर मोड़ें, उन्हें ओवरलैप के साथ कोनों पर एक दूसरे में डालें। आपके द्वारा प्रोफ़ाइल को फर्श पर सही ढंग से बिछाने के बाद, उन्हें सी-क्लैंप (चित्र 7) के साथ ठीक करें। फिर आप ओवरलैप्स पर प्रोफाइल को रिवेट कर सकते हैं (चित्र 8 में रिवेट स्थानों के लिए लाल बिंदु देखें)। सही समकोण तय करने के लिए वर्गों का उपयोग करें। सभी 4 कोनों से गुज़रने के बाद, आप वापस जा सकते हैं और अधिक कठोरता के लिए प्रत्येक कोने में रिवेट्स की नकल कर सकते हैं।

एक बार जब फर्श के फ्रेम के चारों किनारे बन जाएं, तो अब आप फर्श की मजबूती के लिए प्रोफाइल को उसी तरह जोड़कर जोड़ सकते हैं, जैसा चित्र 9 में दिखाया गया है।

बिल्कुल वही निर्माण प्रक्रिया दीवारों के लिए उपयुक्त है। चित्र 10 पिछली दीवार को दर्शाता है। हर बार प्रोफाइल की वांछित लंबाई की सटीक गणना और माप करना आवश्यक है। फिर इकट्ठी की गई दीवारों को एक-एक करके रखा जाना चाहिए और फ्रेम के फर्श वाले हिस्से में रिवेट किया जाना चाहिए, जैसा कि चित्र 11 में दिखाया गया है। पिछली दीवार के बाद, आप भविष्य की भट्टी की साइड की दीवारों को फर्श के फ्रेम और पिछली दीवार पर स्थापित और जकड़ें (चित्र 12, 13)। फिर उसी तरह छत जोड़ें और ठीक करें (चित्र 14)।

अब अंतर्निर्मित हीटिंग तत्वों का समय आ गया है। ओवन की दीवारों में उनके अपने डिब्बे होने चाहिए, लेकिन ओवन की दीवार का प्रत्येक वर्ग सेंटीमीटर थर्मल रूप से अछूता होना चाहिए। प्रोफाइल के बीच की खोखली जगह को थर्मल इन्सुलेशन सामग्री से भर दिया जाएगा। लेकिन चूंकि हीटिंग तत्व दीवार में जगह के हिस्से पर कब्जा कर लेंगे, इसलिए इन्सुलेशन परत में एक अनुभाग को काटना और प्रोफ़ाइल के अतिरिक्त अनुभागों का उपयोग करके इसे संरचनात्मक रूप से चुनना आवश्यक है, जैसा कि चित्र 15, 16 में दिखाया गया है।

आंतरिक आवरण की स्थापना. भट्ठी के फ्रेम को इकट्ठा करने के बाद, आप इसे शीट धातु के साथ अंदर से अस्तर करना शुरू करते हैं। आप इसे आसानी से खरीद सकते हैं, जैसा कि ऊपर बताया गया है किसी भी स्थानीय धातु ट्रेडिंग कंपनी से। उनमें से अधिकांश आपके आकार में कटौती करने के लिए तैयार होंगे। और आपको गिलोटिन के साथ खिलवाड़ नहीं करना पड़ेगा। जंग से बचने के लिए गैल्वनाइज्ड स्टील का उपयोग करना सबसे अच्छा है। जहाँ तक धातु की मोटाई की बात है, तो, जैसा कि ऊपर बताया गया है, इस आकार की भट्टी के लिए 1.0 मिमी धातु और फर्श पर 1.5 मिमी धातु लेना बेहतर है। उनमें से प्रत्येक के अपने फायदे और नुकसान हैं। पतली धातु की लागत कम होगी और ओवन तेजी से गर्म होगा। जबकि मोटी धातु अधिक महंगी होती है। लेकिन यह मजबूत होता है और गर्म होने के बाद गर्मी को बेहतर बनाए रखता है। इससे ठंडी जलवायु में ओवन को चलाना आसान हो जाता है।

सबसे पहले, धातु की एक 1.5 मिमी शीट को फर्श पर रखा जाता है और किनारे पर रिवेट्स और अतिरिक्त अनुप्रस्थ फर्श प्रोफाइल के साथ बांधा जाता है। प्रोफाइल पर शीट को फिक्स करते समय, यहां रिवेट्स को न छोड़ें (चित्र 17)। चित्र 18 में एक भट्टी का ढाँचा दिखाया गया है जो अंदर से पूरी तरह से ढका हुआ है।

आंतरिक अस्तर के साथ काम खत्म करने के बाद, ग्राइंडर का उपयोग करके हीटिंग तत्वों के लिए 4 कटआउट बनाना आवश्यक है। आप इलेक्ट्रिक और वायवीय दोनों का उपयोग कर सकते हैं। यह काम सावधानी से किया जाना चाहिए, परिणामस्वरूप आपको चिकने किनारों वाले साफ आयताकार छेद मिलेंगे (चित्र 19)।

संवहन वाहिनी. ओवन के शीर्ष पर एक संवहन पंखा लगाया जाएगा, जो ओवन के आंतरिक भाग के ऊपर से नीचे तक हवा को पुनः प्रसारित करेगा। इससे भट्ठी की कुल मात्रा में हवा का तापमान बराबर हो जाएगा। चित्र 20 और 21 में आप देख सकते हैं कि भट्टी की दीवार के अंदर संवहन वाहिनी कैसी दिखती है। इन सुंदर आयताकार पाइपों को निकास वेंटिलेशन पाइप कहा जाता है। अंजीर पर. 22 ओवन के तल पर डक्ट से बाहर निकलने को दर्शाता है।

एक प्रशंसक के रूप में, अमेरिकी लेखक उच्च तापमान के साथ काम करने के लिए अनुकूलित डेटन 1TDV4 उच्च तापमान ब्लोअर, 115 वोल्ट, 310 सीएफएम का उपयोग करने की सलाह देते हैं, जो उत्तरी अमेरिकी बाजार से परिचित है (चित्र 23, 24)। हमारे बाजार में, वीआर-80-75डीयू प्रकार के सर्पिल आवरण वाले रेडियल पंखे ढूंढना आसान है, जो 120 मिनट के लिए 400 डिग्री सेल्सियस तक के तापमान के साथ आग के दौरान बनने वाले धुएं-वायु मिश्रण को स्थानांतरित करने के लिए डिज़ाइन किया गया है।

चित्र 25 में आप देख सकते हैं कि कैसे डक्ट साइड की दीवार के चारों ओर शीर्ष पर पंखे तक लपेटता है। आप घुटने को देखते हैं, जो ऊपर से आंशिक रूप से दिखाई देता है। उसी धातु प्रोफाइल से जिससे भट्ठी का फ्रेम बनाया जाता है, वायु नलिका से सीधे पंखे तक एक एडाप्टर बनाया जाता है (चित्र 26, 27)।

पंखे से वायु वाहिनी तक एडॉप्टर में धातु के जोड़ों के वायु इन्सुलेशन के लिए, हम एक गर्मी प्रतिरोधी सीलेंट (छवि 29, 30) का उपयोग करते हैं। फिर हम एडाप्टर को धातु की शीट से काटे गए कवर के साथ कवर करते हैं और इसे रिवेट्स (चित्र 28, 31) के साथ ठीक करते हैं। चित्र 32 भट्टी के अंदर से पंखे के इनलेट का एक दृश्य दिखाता है।

यह संवहन ओवन प्रणाली बनाने का काम पूरा करता है। अब, जैसा कि आप देख सकते हैं, हवा को भट्ठी के आंतरिक भाग के ऊपर से लिया जाएगा और एक आयताकार वाहिनी का उपयोग करके भट्ठी के निचले भाग में डाला जाएगा। इससे ओवन के कार्य स्थान के ऊपर और नीचे का तापमान बराबर हो जाएगा। यह बहुत महत्वपूर्ण है, क्योंकि मजबूर वायु परिसंचरण के बिना, तापमान का अंतर 50 डिग्री से अधिक होगा।

प्रकाश। भट्टी के जिस डिज़ाइन पर हम विचार कर रहे हैं, उसमें 3 अंतर्निहित लैंप और छत में धंसे होने का प्रावधान है। इसके कारण, वे भट्टी में पेंट किए जाने वाले भागों की गति में हस्तक्षेप नहीं करेंगे। यदि आप छत में फिक्स्चर लगाने से परेशान नहीं होने का निर्णय लेते हैं, तो आपको बस एक सॉकेट और लाइट बल्ब की आवश्यकता है। उन्हें छत पर स्थापित करने की आवश्यकता होगी। चित्र 33 अंतर्निर्मित लैंप असेंबली का डिज़ाइन दिखाता है। इसे असेंबल करने के लिए, आपको आवश्यकता होगी: एक चीनी मिट्टी का सॉकेट (चित्र 36), 40 वॉट बल्ब (प्रति लैंप एक), 6-इंच प्लग (प्रति लैंप 2 टुकड़े, चित्र 35), 6-इंच कपलर (1 पीसी पर)। दीपक, चित्र 34)। आपको प्लग के अंदर एक चीनी मिट्टी का कार्ट्रिज डालना होगा। केंद्र में तारों के लिए और लैंप को प्लग से जोड़ने के लिए छेद ड्रिल करें। बाहर से कार्ट्रिज तक पहुंच के लिए दूसरे प्लग में एक छेद ड्रिल करें। इसके बाद, हम पूरे लैंप को दो प्लग, एक कपलिंग, एक कार्ट्रिज और प्रोफ़ाइल के अनुभागों से एक वर्ग में एक साथ इकट्ठा करते हैं। यह आपके ओवन के आवश्यक ऑपरेटिंग तापमान को आसानी से झेल लेगा। चित्र 37 इसका पिछला दृश्य दिखाता है। चित्र 38 में 3 लैंप दिखाए गए हैं जो अपने स्थानों पर रिवेट्स के साथ लगे हुए हैं। अंजीर पर. 39 भट्ठी के अंदर से वही लैंप दिखाता है। उसी चित्र में, हम संपूर्ण सीलिंग असेंबली देखते हैं।

थर्मल इन्सुलेशन। भट्ठी की कामकाजी गर्मी के नुकसान को रोकने के लिए प्रत्येक दीवार को थर्मल रूप से इन्सुलेट किया जाना चाहिए। आमतौर पर, खनिज ऊन या कांच के ऊन को थर्मल इन्सुलेशन सामग्री के रूप में चुना जाता है। खनिज ऊन में गर्मी प्रतिरोध अधिक होता है, लेकिन कीमत भी अधिक होती है। यदि आपको सिरेमिक कोटिंग्स के साथ काम करना है, तो खनिज ऊन बेहतर है क्योंकि आपको उच्च तापमान के साथ काम करना होगा। पाउडर पेंट के साथ काम करने के लिए ग्लास वूल भी आपके लिए काफी उपयुक्त है, जिससे पैसे की बचत होगी।

प्रश्न में भट्ठी को 13 (मोटाई 3 ½”, चौड़ाई 15 ¼”) के थर्मल प्रतिरोध (आर-वैल्यू) वाली सामग्री की आवश्यकता होती है। भट्ठी के फ्रेम के प्रोफाइल के बीच इन्सुलेशन मैट ओवरलैप किए गए हैं। उन्हें पहले आकार देने की आवश्यकता है। ऐसा करने का सबसे आसान तरीका तेज चाकू से काटना है। थर्मल इन्सुलेशन सामग्री के साथ काम करते समय दस्ताने, काले चश्मे, एक श्वासयंत्र, एक लंबी आस्तीन वाला सुरक्षात्मक गाउन, पतलून और तंग जूते का उपयोग किया जाना चाहिए। अन्यथा, आप खुजली और त्वचा की जलन से बच नहीं सकते।

चित्र 40, 41 में आप हीटिंग तत्वों वाली खिड़कियों के लिए कटआउट के साथ थर्मल इन्सुलेशन देखते हैं। ये ओवन में सबसे गर्म स्थान होंगे। इसलिए, निश्चित रूप से, उन्हें तैयार पैनलों का उपयोग करके थर्मल रूप से इन्सुलेट किया जाना चाहिए। प्रत्येक स्थान जहां स्टोव बाहर की ओर खुलता है, दीवार में धंसे प्रत्येक उपकरण को थर्मल रूप से इन्सुलेट किया जाना चाहिए। इनमें 4 हीटिंग तत्व, ओवन की पिछली दीवार पर स्थित एक वायु नलिका और पूरे ओवन की छत शामिल हैं। थर्मल इंसुलेटिंग पैनल एक प्रोफ़ाइल और रिवेट्स से बने फ्रेम से बने होते हैं (चित्र 43, 44, 45)। लेकिन इन पैनलों को स्थापित करने से पहले, हीटर स्थापित करना और भट्ठी को बाहर से शीट धातु से ढंकना आवश्यक है।

तापन तत्व। इस भट्ठी के संचालन के लिए 8 किलोवाट की कुल शक्ति वाले चार 2 किलोवाट हीटिंग तत्वों की आवश्यकता होगी। आप उन्हें दुकान से खरीद सकते हैं या किसी पुराने घरेलू ओवन से निकाल सकते हैं। वे काफी सस्ते हैं. आपके विशेष ओवन के लिए हीटिंग तत्वों की आवश्यक संख्या और उनकी शक्ति को सही ढंग से निर्धारित करने के लिए, आपको http://www.calculator.net/btu-calculator.html या कुछ इसी तरह के कैलकुलेटर की आवश्यकता होगी। इसका उपयोग करने के लिए, बस अपने ओवन के पैरामीटर और अपने ओवन के ऑपरेटिंग तापमान और परिवेश के तापमान के बीच अंतर दर्ज करें। निस्संदेह, कैलकुलेटर के परिणाम बहुत सटीक नहीं हैं। हीटिंग तत्वों का संचालन एक पीआईडी नियंत्रक द्वारा नियंत्रित किया जाता है। अंजीर पर. 46 आप ओवन में स्थापित हीटिंग तत्वों को देखते हैं।

करने के लिए जारी।

चैबन व्लादिमीर (फोटो जोड़ें)

ऑड्रे एलएलसी के क्षेत्रीय प्रबंधक

कार के बॉडी पार्ट्स को पेंट करने के कई तरीके हैं और पाउडर कोटिंग उनमें से सबसे आधुनिक है। हालाँकि, यह तकनीक बहुत जटिल है, क्योंकि इसमें पाउडर कोटिंग कक्षों द्वारा दर्शाए गए विशेष उपकरणों के उपयोग की आवश्यकता होती है, जिनकी विशेषताओं पर इस लेख में चर्चा की गई है।

पाउडर कोटिंग क्या है?

इस शब्द को उच्च-वोल्टेज इलेक्ट्रोस्टैटिक क्षेत्र को लागू करके उच्च-गुणवत्ता वाले सजावटी और सुरक्षात्मक बहुलक कोटिंग्स के निर्माण के रूप में समझा जाता है। पाउडर पेंट 10-100 माइक्रोन के दाने के आकार की अशुद्धियों वाला एक रंगा हुआ महीन पाउडर है।

पेंटिंग कार्य का सार छिड़काव के दौरान घर्षण द्वारा या पाउडर सामग्री के किसी बाहरी स्रोत से चार्ज की गई पाउडर सामग्री को विपरीत रूप से चार्ज की गई धातु की सतह पर लगाना है।

यह संसाधित वस्तु पर पेंट लगाने की एकरूपता सुनिश्चित करता है। पाउडर कोटिंग में पेंट को सुखाने और अंतिम रूप से ठीक करने के लिए एक पोलीमराइज़ेशन कक्ष का उपयोग शामिल होता है।

कार्य का क्रम

पाउडर कोटिंग प्रक्रिया में कई चरण शामिल हैं। इनमें से पहला है सतह की तैयारी, जिसमें उसमें से किसी भी दूषित पदार्थ को निकालना शामिल है। दोबारा पेंटिंग के मामले में, सतह को मूल पेंट और प्राइमर से साफ करना आवश्यक है। ये कार्य विभिन्न अपघर्षक पदार्थों का उपयोग करके, सैंडब्लास्टिंग का उपयोग करके सुखाने के बाद किए जाते हैं। खुरदरी सामग्री को पेंटवर्क सामग्री को जल्दी से हटाने के लिए डिज़ाइन किया गया है, जबकि अकार्बनिक सामग्री सतह को समतल करने का काम करती है।

इसके बाद, तैयार कार्य सतह पर एक पाउडर प्राइमर लगाया जाता है। यह प्रक्रिया इलेक्ट्रोस्टैटिक स्प्रेयर के साथ स्प्रे कक्ष में की जाती है। वर्कपीस को पहले ग्राउंड किया जाना चाहिए। पाउडर प्राइमर, पारंपरिक प्राइमर की तरह, जंग-रोधी सुरक्षा के रूप में कार्य करता है। मिट्टी के पिघलने के बाद स्प्रे चैम्बर में पाउडर पेंट लगाया जाता है। यह कार्य इलेक्ट्रोस्टैटिक स्प्रेयर से भी किया जाता है। एक चिकनी, समान कोटिंग बनाने के लिए, पेंट को कई परतों (आमतौर पर 2-3) में लगाया जाना चाहिए।

प्रत्येक परत के बाद, पेंट किए जाने वाले उत्पाद को 15-30 मिनट के लिए एक पोलीमराइजेशन कक्ष में रखा जाता है, जहां, 180-200 डिग्री सेल्सियस के उच्च तापमान के प्रभाव में, पाउडर पेंट के कण भाग की सतह पर स्थिर हो जाते हैं। पिघलना. सुखाने और पोलीमराइजेशन के पूरा होने पर, पेंट किए जाने वाले हिस्से को कक्ष से बाहर निकाला जाता है और थोड़ी देर के लिए छोड़ दिया जाता है - कमरे के तापमान तक ठंडा होने के लिए यह आवश्यक है।

पेंट लगाने के पूरा होने पर, भाग को पाउडर वार्निश के साथ लेपित किया जाता है, जो एक सुरक्षात्मक और सजावटी कार्य करता है। यह कोटिंग को अतिरिक्त स्थिरता देता है और पराबैंगनी किरणों के प्रभाव में इसे लुप्त होने से बचाता है। कुछ मामलों में, इसकी बनावट को संरक्षित करने के लिए अप्रकाशित और प्राइमेड धातु पर वार्निश लगाया जाता है। इसके अलावा, इस मामले में, यह एक जंग रोधी एजेंट की भूमिका निभाता है।

विधि के लाभ

पाउडर कोटिंग को तरल पेंट और वार्निश लगाने का एक विकल्प माना जाता है। इसके अलावा, विचाराधीन विधि कहीं अधिक उत्तम है, क्योंकि तरल पेंट के उपयोग की तुलना में इसके कुछ फायदे हैं:

- पाउडर कोटिंग बेहतर गुणवत्ता वाली और अखंड है।

- पाउडर पेंट के कण जो काम की सतह पर नहीं जमते हैं, उन्हें स्प्रे बूथ में कैद कर लिया जाता है और दोबारा छिड़काव के लिए इस्तेमाल किया जा सकता है, जिससे महत्वपूर्ण सामग्री बचत होती है। इससे फ़ैक्टरी में पेंटिंग की लागत-प्रभावशीलता बढ़ जाती है और स्वयं-करने वाले काम की लागत कम हो जाती है। इन उपायों के लिए धन्यवाद, काम की प्रक्रिया में सामग्री का नुकसान 1-2% है, जबकि तरल पेंट और वार्निश के साथ काम करते समय, 50-60% पेंट खो जाता है।

- झुकने और प्रभाव शक्ति के मामले में पाउडर पेंट तरल पेंट से बेहतर होते हैं।

- विचाराधीन सामग्रियां तापमान परिवर्तन, रासायनिक रूप से सक्रिय पदार्थों के संपर्क, संक्षारण और घर्षण जैसे कारकों के प्रति अधिक प्रतिरोधी हैं।

- पाउडर पेंट में सतह पर अधिक आसंजन होता है।

- ऊर्ध्वाधर सतहों पर धारियों की अनुपस्थिति के कारण डू-इट-ही-पाउडर कोटिंग सरल हो जाती है।

- पाउडर पेंट का उपयोग आपको लागू परत की मोटाई को एक विस्तृत श्रृंखला (35 से 250 मिमी तक) में बदलने की अनुमति देता है।

- पाउडर कोटिंग में उच्च स्थायित्व होता है, जो परीक्षण के परिणामों के अनुसार 20 वर्षों का अनुमान लगाया गया था।

हालाँकि, पाउडर कोटिंग में कुछ नकारात्मक गुण भी होते हैं, जिसका मुख्य कारण काम की जटिलता है। चूँकि उन्हें स्प्रे बूथ जैसे उपकरण की आवश्यकता होती है, पाउडर कोटिंग एक बहुत ही जटिल और महंगी प्रक्रिया है, इसलिए इसे घर पर स्वयं करना लागत प्रभावी नहीं है। इसके अलावा, ऐसा काम बहुत लंबा होता है, क्योंकि इसमें न केवल पेंटवर्क सामग्री को लगाने में, बल्कि सुखाने और पोलीमराइजेशन के साथ-साथ ठंडा करने में भी समय लगता है।

उपकरण

डू-इट-ही-पाउडर पेंटिंग के लिए आवश्यक उपकरण, सबसे पहले, एक स्प्रे बूथ और एक पोलीमराइज़ेशन ओवन द्वारा दर्शाया जाता है। पेंट लगाने के लिए इलेक्ट्रोस्टैटिक गन की आवश्यकता होती है। घर पर काम करते समय, आमतौर पर एक कॉम्पैक्ट हैंड गन का उपयोग किया जाता है।

बिक्री पर छोटे पैमाने पर उत्पादन या एकल उत्पादों के प्रसंस्करण के लिए डिज़ाइन किए गए पाउडर स्प्रे बूथ के मॉडल हैं। इस तरह के पाउडर कोटिंग चैंबर स्वयं किए जाने वाले काम के लिए सबसे उपयुक्त होते हैं। विचाराधीन उपकरणों को एक कामकाजी कक्ष और एक निस्पंदन इकाई से युक्त परिसरों द्वारा दर्शाया जाता है। पाउडर कोटिंग बूथ में एक या दो उद्घाटन हो सकते हैं। सामने के भाग में बने छिद्र के माध्यम से, उत्पाद इसमें प्रवेश करता है, और यह पीछे की ओर के छिद्र से या इनलेट के माध्यम से बाहर निकल सकता है।

स्प्रे बूथों को पेंटिंग तकनीक के अनुसार विभाजित किया गया है: कुछ उपकरण एक मोड़ के साथ दोनों तरफ भागों को पेंट करते हैं, अन्य मॉडल एक साथ। पाउडर पेंटिंग बूथ में पाउडर रिकवरी और वायु निस्पंदन सिस्टम हैं।

पोलीमराइजेशन ओवन प्रसंस्कृत उत्पादों को 160-200ºС के तापमान तक गर्म करने और सामग्री की लागू परत को सुखाने और बेक करने के लिए उन्हें 10-20 मिनट तक ऐसी परिस्थितियों में रखने का कार्य करता है।

कारखाने में और स्वयं का काम करते समय, पाउडर सामग्री का उपयोग न केवल शरीर को रंगने के लिए किया जाता है। वे डिस्क और प्लास्टिक बॉडी पार्ट्स को भी संसाधित करते हैं, जो बंपर, मोल्डिंग और अन्य तत्वों द्वारा दर्शाए जाते हैं।

स्वयं करें स्प्रे बूथ बनाने के लिए, आपको निम्नलिखित उपकरणों की आवश्यकता होगी:

- पेंट गन;

- दबाव नियामक के साथ फ़िल्टर करें;

- हवा कंप्रेसर;

- सर्किट;

- हवादार;

- ओवन के प्रकार से ओवन;

- चक्रवात प्रकार के नोजल से सुसज्जित वैक्यूम क्लीनर।

पेंट गन का एक साधारण मॉडल स्प्रे टूल के रूप में इस्तेमाल किया जा सकता है। इसे दो वायुमंडलों के दबाव में संपीड़ित हवा की आपूर्ति की जाती है, हालांकि कुछ कार्यों के लिए यह मान पर्याप्त नहीं हो सकता है। किसी भी स्थिति में, पेंटिंग के लिए एक कंप्रेसर, साथ ही एक दबाव नियामक के साथ एक फिल्टर की आवश्यकता होगी।

स्प्रे बूथ एक वेंटिलेशन सिस्टम से सुसज्जित होना चाहिए। हीट एक्सचेंजर को वैक्यूम क्लीनर से बदला जा सकता है, हालांकि, घरेलू मॉडल ऐसे उपयोग के लिए उपयुक्त नहीं हैं, क्योंकि वे जल्दी से बंद हो जाते हैं। साइक्लोन नोजल वाले वैक्यूम क्लीनर का उपयोग करने की सलाह दी जाती है।

जहाँ तक विद्युत नेटवर्क का प्रश्न है, इसे किसी विशेषज्ञ द्वारा ही बिछाया जाना चाहिए। भागों को सुखाने और ठंडा करने के लिए एक हैंगर को क्योरिंग ओवन के बगल में रखा जाना चाहिए। उज्ज्वल प्रकाश प्रदान करना आवश्यक है - भली भांति बंद करके सील किए गए फ्लोरोसेंट लैंप पाउडर कोटिंग बूथ के लिए सबसे उपयुक्त हैं। यह इस तथ्य के कारण है कि उन्हें साफ करना आसान है, क्योंकि वे गर्म नहीं होते हैं, जिसके परिणामस्वरूप उन पर गिरा हुआ पेंट पिघलता नहीं है।

चेतावनी: /home/d/dana21j3/website/public_html/wp-content/plugins/video-embedder/video-embedder में अपरिभाषित स्थिरांक videoembedder_options का उपयोग - मान लिया गया है कि "videoembedder_options" (यह PHP के भविष्य के संस्करण में एक त्रुटि उत्पन्न करेगा) .php लाइन 608 पर

गैर-पारंपरिक पेंट सामग्री, पाउडर पेंट के उत्पादन के लिए पहला संयंत्र 1971-1974 में संयुक्त राज्य अमेरिका में बनाया गया था।

इसलिए पाउडर कोटिंग का तरीका काफी नया माना जाता है। हाल ही में, नई तकनीक की मितव्ययिता और व्यावहारिकता को पहचानते हुए, बड़ी संख्या में कार निर्माता पाउडर कोटिंग पर स्विच कर रहे हैं। पाउडर स्प्रे बूथ आपको प्रक्रिया को जल्दी और कुशलता से पूरा करने की अनुमति देता है।

पाउडर स्प्रे बूथ - इसका उपकरण

पाउडर कोटिंग के लिए इच्छित उपकरण का आधार वास्तविक स्प्रे बूथ और पोलीमराइजेशन ओवन है। पहले कक्ष में, पाउडर पेंट की एक परत लगाई जाती है, दूसरे में - सतह पर। पेंट को इलेक्ट्रोस्टैटिक गन से शरीर की सतह पर लगाया जाता है। छोटे उत्पादन में, पेंट को काफी कॉम्पैक्ट आकार की हैंड गन से लगाया जा सकता है।

कारखाने के उत्पादन में, रंग विकल्प अक्सर बदलता रहता है, इसलिए कारतूस की सफाई वाले कक्षों का उपयोग किया जाता है। पाउडर को रिक्यूपरेटर में हवा से फ़िल्टर किया जाता है। यह फिल्टर का एक ब्लॉक है जिसमें पल्स पर्ज की विधि द्वारा पुनर्जनन स्वचालित रूप से किया जाता है।

पाउडर कोटिंग अब गैराज पेंट में उपलब्ध है!

वर्तमान में बाज़ार में ऐसे कैमरे हैं जो छोटे पैमाने पर उत्पादन या एकल उत्पादों के साथ काम करने के लिए डिज़ाइन किए गए हैं। यह उपकरण एक कार्यशील कक्ष और एक निस्पंदन इकाई का एक जटिल है। उत्पाद सामने स्थित एक छिद्र के माध्यम से कक्ष में प्रवेश करता है।

पाउडर कोटिंग बूथ एक अनिवार्य नियंत्रण कक्ष से सुसज्जित है। रिमोट कंट्रोल कैमरे के बाहर है. यह ऑपरेटर को उपकरण से सुरक्षित दूरी पर रहते हुए काम को नियंत्रित करने की अनुमति देता है।

यहां एक मार्ग संरचना भी है। ऐसे कक्ष में उत्पाद एक तरफ से प्रवेश करते हैं, और विपरीत दिशा से बाहर निकलते हैं। कुछ मॉडल मोड़ के साथ दोनों तरफ पेंट करना संभव बनाते हैं। अन्य मॉडलों में, ऑपरेशन तुरंत किया जाता है।

पाउडर स्प्रे बूथों में, सामान्य पेंट सामग्री के बजाय टिंटेड पाउडर का उपयोग किया जाता है। पाउडर पेंट आवश्यक अशुद्धियों के साथ एक बारीक फैला हुआ पाउडर है। पाउडर के दाने का आकार लगभग 10 - 100 माइक्रोन है।

पाउडर कोटिंग बूथ

पाउडर स्प्रे बूथ में दो सिस्टम होते हैं: वायु निस्पंदन और पाउडर रिकवरी। पेंटिंग से पहले, पाउडर को चुंबकीयकरण के अधीन किया जाता है, जिसके परिणामस्वरूप यह चुंबकीय क्षेत्र का एक निश्चित ध्रुव प्राप्त कर लेता है। कार बॉडी दूसरा ध्रुव है। पाउडर एक सघन और एकसमान परत में धातु से चिपक जाता है।

पाउडर लगाने के बाद परत को बेक किया जाता है. ऐसा करने के लिए शरीर को 160 - 200 डिग्री के तापमान तक गर्म किया जाता है। पाउडर को पिघलाया जाता है और इस तापमान शासन में 10-20 मिनट तक रखा जाता है।

कारखाने में, पाउडर कोटिंग का उपयोग न केवल शरीर को पेंट करने के लिए किया जाता है, बल्कि व्हील रिम्स, बंपर, प्लास्टिक के हिस्सों, हेडलाइट रिफ्लेक्टर को पेंट करने के लिए भी किया जाता है।

वर्तमान में, पाउडर कोटिंग का उपयोग मैट प्रभाव, अर्ध-चमक, त्वचा के नीचे आदि के साथ किया जाता है। इस प्रक्रिया में, तैयार पाउडर का उपयोग किया जाता है, जिसे विशेष कमजोर पड़ने की आवश्यकता नहीं होती है।

पाउडर स्प्रे बूथ के मुख्य लाभ

पाउडर स्प्रे बूथ पेंटिंग उत्पादों की वित्तीय लागत को काफी कम कर देता है। शरीर की सतह पर बची हुई और हवा में लटकी हुई सामग्री को फिल्टर द्वारा एकत्र किया जाता है और उत्पादन प्रक्रिया में वापस कर दिया जाता है। इस मामले में, संदूषण से बचने के लिए पाउडर को अतिरिक्त सफाई से गुजरना पड़ता है।

परिणामस्वरूप, नुकसान 1-2% से अधिक नहीं होता है, जबकि पारंपरिक पेंटिंग में यह 50-60% होता है। पाउडर पेंट के उपयोग से पेंट परत की मोटाई को 35 से 250 माइक्रोन तक की सीमा में व्यापक रूप से समायोजित करना संभव हो जाता है। त्वरित पर्यावरण परीक्षण के दौरान, पाउडर पेंट का सेवा जीवन 20 वर्ष निर्धारित किया गया है। पाउडर कक्ष में पेंटिंग करने के लिए चित्रित सतहों को अतिरिक्त सुखाने की आवश्यकता नहीं होती है।

इस प्रकार की कार पेंटिंग का एक महत्वपूर्ण नुकसान एक छोटी मरम्मत की दुकान में कैमरों का उपयोग करने की लाभहीनता है। पाउडर स्प्रे बूथ, वास्तव में, एक बहुत ही जटिल और महंगा उपकरण है। इसके अलावा, कक्ष में आवश्यक टिंटिंग करना असंभव है।

क्या आप अब भी अपने हाथों से पाउडर स्प्रे बूथ बनाना चाहते हैं? ऐसी संभावना मौजूद है. सच है, आपको अभी भी ब्रांडेड उपकरण खरीदने होंगे, जिसके बिना प्रक्रिया असंभव होगी। इसके अलावा, आपको पेंटिंग प्रक्रिया के सभी चरणों का सावधानीपूर्वक पालन करना होगा।

घर पर पाउडर स्प्रे बूथ के लिए आपको यह करना होगा:

- पिचकारी

- शक्तिशाली संपीड़ित वायु कंप्रेसर

- दबाव नियामक के साथ फ़िल्टर करें

- शक्तिशाली विद्युत नेटवर्क

- हवादार

- चक्रवात नोजल से सुसज्जित वैक्यूम क्लीनर

- ओवन प्रकार ओवन

पाउडर कोटिंग बूथ के लिए क्या आवश्यक है?

आप संपीड़ित वायु आपूर्ति को दो वायुमंडलों से जोड़कर उत्पादन में पेंट गन के एक सरल मॉडल का उपयोग कर सकते हैं। हालाँकि, जैसे-जैसे काम आगे बढ़ेगा, उच्च दबाव की आवश्यकता हो सकती है। एक विश्वसनीय कंप्रेसर के अलावा, एक अनिवार्य दबाव नियामक वाले फिल्टर का भी ध्यान रखें।

कैमरे की व्यवस्था करते समय, आप एक शक्तिशाली विद्युत नेटवर्क और वेंटिलेशन के बिना नहीं कर सकते। रिक्यूपरेटर वैक्यूम क्लीनर की जगह लेगा। एक साधारण घरेलू काम नहीं करेगा, पहले ही मिनटों में यह बंद हो जाता है। चक्रवात नोजल के साथ एक विशेष वैक्यूम क्लीनर खरीदना सबसे अच्छा है।

कमरे को रोशन करने के लिए सीलबंद फ्लोरोसेंट लैंप का उपयोग करें। चूंकि वे गर्मी के अधीन नहीं हैं, इसलिए उन पर जमा हुआ पेंट पिघलेगा नहीं और लैंप की सफाई से कोई समस्या नहीं होगी। ओवन स्थापित करने के बाद, पेंट किए गए हिस्सों को ठंडा करने के लिए पास में हैंगर रखें। ग्राउंडिंग की आवश्यकता को न भूलते हुए, विद्युत नेटवर्क को सही ढंग से चलाया जाना चाहिए। किसी विशेषज्ञ को काम पर आमंत्रित करना आसान है।

काम तंग चौग़ा में किया जाता है, विशेष रूप से विद्युत उपकरणों के साथ काम करने के लिए डिज़ाइन किया गया है। श्वासयंत्र का उपयोग अवश्य करें। एक विशेष हुक के साथ तैयार हिस्सों को ओवन से निकालें। आपके लिए सबसे सरल पाउडर पेंटिंग बूथ।

धातु के हिस्सों की पाउडर पेंटिंग स्वयं करना इतना मुश्किल काम नहीं है, मुख्य बात यह है कि सभी सूक्ष्मताओं को जानना और निर्देशों के अनुसार सख्ती से कार्य करना है। इसके अलावा, महत्वपूर्ण लागत बचत होती है, क्योंकि कारों के लिए धातु तंत्र या स्पेयर पार्ट्स के पेंटिंग भागों की सैलून में कीमतें काफी अधिक हैं।

उपकरण आवश्यक

स्व-पेंटिंग प्रक्रिया व्यावहारिक रूप से कारखाने से भिन्न न हो, इसके लिए एक उपयुक्त स्थान चुनना आवश्यक है जहां काम किया जाएगा।

जब परिसर मिल जाए, तो आपको आवश्यक उपकरण एकत्र करने और तैयार करने की आवश्यकता है:

- पोलीमराइजेशन (सुखाने) के लिए ओवन;

- निरंतर वोल्टेज स्रोत (लगभग 25 केवी);

- पाउडर पेंट स्प्रेयर (पिस्तौल);

सटीकता और थोड़ा अनुभव काम में हस्तक्षेप नहीं करेगा। लेकिन अगर यह नहीं है, तो कोई बात नहीं, निर्देशों का पालन करके आप अधिकांश गलतियों से बच सकते हैं और काफी अच्छा परिणाम प्राप्त कर सकते हैं।

भट्टी निर्माण

पाउडर पेंट के इलाज में पॉलिमराइजेशन एक महत्वपूर्ण कदम है। यदि कार्य की इस वस्तु को छोड़ दिया जाता है, तो पेंटवर्क धातु की सतहों पर नहीं टिकेगा। इसलिए, ओवन जैसे उपकरण - इसे पोलीमराइज़ेशन कक्ष भी कहा जाता है - सबसे पहले आवश्यक है। यह चीज़ महंगी है, इसलिए आप इसे तात्कालिक सामग्रियों से स्वयं बना सकते हैं। हमें आवश्यकता होगी (पोलीमराइज़ेशन कक्ष का आयाम 2x1x1 मीटर होगा):

- प्रोफाइल पाइप;

- गैर-दहनशील थर्मल इन्सुलेशन (बेसाल्ट प्लेट);

- शीट मेटल (आकार के अनुसार ऑर्डर किया जा सकता है);

- स्पर्शरेखीय पंखा;

- तापन तत्व।

ओवन को असेंबल करने के निर्देश में निम्नलिखित चरण शामिल हैं:

- प्रोफ़ाइल से फ़्रेम को वेल्ड करें।

- इसमें हीटर लगा दें.

- दीवारों को धातु की शीट से ढकें। बाहर, जिप्सम फाइबर के साथ सब कुछ खत्म करें।

- कक्ष में संवहन के लिए, एक संकीर्ण आउटलेट और एक विस्तृत इनलेट के साथ एक स्पर्शरेखीय पंखा स्थापित करें।

- चैम्बर में पंखा डालें। यह ऊपर से हवा लेगा, इसे हीटिंग तत्वों के माध्यम से चलाएगा, इसे नीचे से बाहर निकाल देगा, और फिर इसे कक्ष की पूरी मात्रा में वितरित करेगा।

- हीटिंग तत्वों को समानांतर दीवारों पर स्थापित करें और चरणों में वितरण के अनुसार कनेक्ट करें।

- हीटिंग तत्वों को बंद कर दें, पंखे को खुला छोड़ दें, जिसका मुख्य भाग कक्ष के बाहर स्थित होना चाहिए (ताकि वाइंडिंग पिघल न जाए)।

- एक विद्युत पैनल स्थापित करें. सच है, यह काम किसी विशेषज्ञ को सौंपना बेहतर है।

परिणामी उपकरण - एक पोलीमराइज़ेशन कक्ष - में हीटिंग के लिए 12 किलोवाट और संचालन के लिए 6 किलोवाट की शक्ति होगी।

महत्वपूर्ण! ऐसे पाउडर पेंट सुखाने वाले ओवन में ऊर्जा वाहक न केवल बिजली हो सकता है, बल्कि प्राकृतिक गैस और डीजल ईंधन भी हो सकता है।

चित्रकारी का उपकरण - बंदूक

किसी उत्पाद पर पाउडर पेंट लगाने के लिए एक विशेष उपकरण की आवश्यकता होती है। यह एक इलेक्ट्रोस्टैटिक स्प्रे गन या ट्राइबोस्टैटिक पाउडर स्प्रे गन है। लेकिन दुर्लभ उपयोग के लिए महंगे उपकरण खरीदना उचित नहीं है। चूँकि हमारे मामले में सब कुछ घर पर हाथ से बनाया जाता है, ऐसा उपकरण 10 मिनट में बनाया जा सकता है। ऐसी बंदूक का उपयोग करना आसान, सस्ता और व्यावहारिक है। एक रंग से दूसरे रंग में परिवर्तन में कुछ सेकंड लगते हैं।

पाउडर कोटिंग के लिए बंदूक का डिज़ाइन और उपकरण

पाउडर कोटिंग के लिए बंदूक का डिज़ाइन और उपकरण पाउडर पेंट गन कैसे बनाएं:

- एक नियमित प्लास्टिक 1.5 लीटर की बोतल लें। मुख्य बात यह है कि यह सूखा और साफ है।

- इसे 1/3 पाउडर पेंट से भरें, इसे मेटल स्टॉपर से स्क्रू करें।

- कॉर्क में छोटे-छोटे छेद करें। जितने अधिक छेद होंगे, अनुप्रयोग उतना ही बेहतर होगा। छेदने के बाद बची हुई गड़गड़ाहट के बाहर से कॉर्क को हटा दें।

- उच्च वोल्टेज स्रोत से सकारात्मक तार को प्लग से कनेक्ट करें।

इस उद्देश्य के लिए, आपको एक कनवर्टर की आवश्यकता है जो 25,000 वोल्ट डीसी प्रदान कर सके। इनका उपयोग स्टन गन, गैस स्टोव के लिए लाइटर, बॉयलर और कॉलम में किया जाता है। वे बैटरी या संचायक पर काम कर सकते हैं, 3-6 वोल्ट को आवश्यक 25 केवी में परिवर्तित कर सकते हैं।

हाई वोल्टेज पर काम करते समय सावधान रहें। कनवर्टर की असेंबली का काम किसी योग्य इलेक्ट्रीशियन को सौंपना सबसे अच्छा है।

सभी जोड़तोड़ के बाद, एक बहुत अच्छी बंदूक प्राप्त होती है।

छोटी-छोटी चीजें जिनके बिना आप नहीं कर सकते

पेंटिंग शुरू करने से पहले, यह सुनिश्चित करने का ध्यान रखा जाना चाहिए कि सभी कार्य आदर्श परिस्थितियों में हों:

- उत्कृष्ट प्रकाश व्यवस्था की आवश्यकता है. फ्लोरोसेंट लैंप का प्रयोग करें. पाउडर पेंट पारंपरिक लैंप से पूरी तरह चिपक जाता है।

- दो मोटरों (इनलेट और आउटलेट) के साथ अच्छे वेंटिलेशन की आवश्यकता है। इसके अतिरिक्त, आपको एक धुंधली पट्टी और अधिमानतः एक पेशेवर श्वासयंत्र पहनना होगा।

- हमें पाउडर पेंट के अवशेषों को इकट्ठा करने का एक तरीका ईजाद करना होगा। शुरुआती चरणों में पुराने शक्तिशाली वैक्यूम क्लीनर का उपयोग करें।

जब सब कुछ सावधानीपूर्वक तैयार हो जाता है, तो आप आवश्यक विवरणों को अपने हाथों से पेंट करना शुरू कर सकते हैं।

तकनीकी

पाउडर रचनाओं के साथ धातु भागों को पेंट करने की प्रक्रिया को तीन चरणों में विभाजित किया जा सकता है। यह सतह की तैयारी, प्रत्यक्ष धुंधलापन (छिड़काव) और परिणाम को ठीक करना (पोलीमराइजेशन) है।

प्रारंभिक चरण

वह सबसे महत्वपूर्ण है. कार्य का परिणाम इस बात पर निर्भर करता है कि पेंटिंग के लिए सतह कितनी अच्छी तरह तैयार की गई है। नीचे दिए गए निर्देशों का पालन करें:

- एक साधारण साफ कपड़ा लें और वर्कपीस की पूरी सतह को धूल और गंदगी से साफ करें।

- जंग वाले क्षेत्रों को साफ करने के लिए सैंडपेपर या विशेष धातु ब्रश का उपयोग करें।

- एक विलायक के साथ भाग को डीग्रीज़ करें, इससे पेंट के साथ सतह का आसंजन बढ़ जाएगा।

- प्राइमिंग करें. ऐसा करने के लिए, उत्पाद को अकार्बनिक पदार्थों पर आधारित पेंट से ढक दें। इस परत के लिए धन्यवाद, हवा के प्रवेश का जोखिम, साथ ही सूखे पेंट के नीचे नमी, नकारा हो जाता है।

- भाग के ऊपर सोडियम और क्रोमियम नाइट्रेट यौगिकों की एक परत लगाएं। इस प्रक्रिया को निष्क्रियता कहा जाता है। ऐसा इसलिए किया जाता है ताकि पेंटिंग के लिए भाग की तैयारी के दौरान जंग न लगे। सभी क्रियाएं काफी सरल हैं, इसलिए सब कुछ घर पर अपने हाथों से किया जा सकता है।

- वर्कपीस को घर के बने ओवन में सुखाएं।

महत्वपूर्ण! यदि भाग बहुत जटिल, अत्यधिक गंदा और संक्षारित है, तो इसे क्षारीय घोल में भिगोएँ।

पाउडर लेपित भाग

तैयारी के बाद अगला चरण - सीधे धुंधला हो जाना। यहां सब कुछ काफी सरल है: भाग को छिड़काव डिब्बे में रखें, अपने बिजली स्रोत से नकारात्मक तार को इसमें जोड़ें और जकड़ें। यदि हम अपने कनवर्टर को चालू करते हैं और धातु कॉर्क के साथ एक बोतल को 20-30 मिमी की दूरी पर भाग में लाते हैं, तो हम स्पार्क्स कूदते देखेंगे, जिसका अर्थ है कि वोल्टेज पाउडर पेंट लगाने के लिए पर्याप्त है।

ऐसा करने के लिए, हम बोतल को दबाते हैं ताकि पाउडर का कुछ हिस्सा, हवा के साथ, कॉर्क के छिद्रों से बाहर निकल जाए। उच्च वोल्टेज के प्रभाव में, पेंट के कण विद्युतीकृत हो जाते हैं और पेंट किए गए उत्पाद से चिपक जाते हैं।

कुछ पाउडर अभी भी फर्श पर बिखरा रहेगा, इसलिए बाद में इसे उठाने के लिए कुछ अखबार बिछा दें।

सलाह! यदि पेंटिंग की मदद से भाग के प्रज्वलन प्रतिरोध को प्राप्त करने की योजना बनाई गई है, तो धातु (नेगोरिन, पॉलीस्टिल और इसी तरह) के लिए अग्निरोधी कोटिंग्स खरीदें।

पाउडर पेंट लगाने के बाद, एक ठीक की गई पॉलिमर परत बनाने की प्रक्रिया शुरू होती है।

बहुलकीकरण

इस प्रक्रिया का सार यह है कि चित्रित भाग को एक विशेष ओवन में स्थापित किया जाता है। वहां इसे एक निश्चित समय अवधि के लिए उच्च तापमान के संपर्क में रखा जाता है।

इसके लिए स्व-निर्मित पाउडर पेंट पोलीमराइजेशन ओवन की आवश्यकता होगी। प्रक्रिया सुचारू रूप से चलने के लिए, निम्नलिखित शर्तों को पूरा करना होगा:

- प्रत्येक विशेष पेंट के लिए विकसित अनुशंसाओं का पालन करें।

- प्रत्येक भाग का एक समान ताप सुनिश्चित करें।

- सटीक पोलीमराइजेशन समय का निरीक्षण करें। इसकी अवधि समाप्त होने के बाद, भाग को चैम्बर से हटा दें और इसे पूरी तरह से ठंडा होने के लिए खुली हवा में छोड़ दें।

पाउडर रचनाओं के साथ रंगाई की इस पद्धति का उपयोग उन लोगों के लिए आदर्श है जो सब कुछ अपने हाथों से करना पसंद करते हैं। अपने दम पर पोलीमराइज़ेशन ओवन बनाने में काफी लंबा समय लगता है, लेकिन इसमें महत्वपूर्ण लागत बचत और उच्च गुणवत्ता वाली कोटिंग होती है।