Introducción

EN últimos años Se han producido cambios fundamentales en la organización de la reparación de equipos en las empresas industriales del país. Simultáneamente con la reducción de la mayoría de los ministerios industriales, dejaron de existir los departamentos sectoriales del jefe de mecánica y del ingeniero jefe de energía, que coordinaban la organización de la reparación de equipos. Las organizaciones de reparación industriales y de toda la Unión (asociaciones de reparación, fideicomisos, etc.) se disolvieron para la reparación centralizada de equipos especializados. Casi simultáneamente, en todas las industrias, cesó el desarrollo, revisión y publicación de Reglamentos (Sistemas) sobre mantenimiento preventivo planificado de equipos, que proporcionaron a las empresas un marco metodológico y regulatorio para planificar y organizar las reparaciones de equipos. El sistema de suministro centralizado de equipos, repuestos, equipos y materiales de reparación a las empresas se ha derrumbado. Ha cesado la revisión de las normas de depreciación (vida útil del equipo), las normas de reparación, las normas de consumo de materiales, los procedimientos y la financiación de las reparaciones.

La crisis económica ha provocado el cierre total o parcial de muchas industrias. La carga de trabajo de las empresas existentes ha disminuido drásticamente. Los servicios de reparación energética de las empresas han perdido hasta el 50% de sus trabajadores cualificados. La mayoría de equipo industrial(más del 70%) ha agotado su período de depreciación y requiere reemplazo o reparaciones importantes de restauración.

La inmensa mayoría de las empresas que operan hoy en día son pequeñas y medianas empresas que surgieron entre 1990 y 2003. Algunos de ellos surgieron sobre la base de antiguos gigantes industriales como resultado de su peculiar “desagregación” durante la privatización. La mayoría fueron creadas desde cero para llenar pequeños nichos en el mercado cada vez más exigente de productos, bienes y servicios industriales. Como regla general, las empresas recién formadas no solo tienen una base de reparación de materiales seria y especialistas familiarizados con los principios básicos de planificación, organización y reparación de equipos, sino incluso un marco metodológico y regulatorio obsoleto para construir un funcionamiento más o menos eficiente. servicio de reparación y organización de reparaciones equipo en la empresa. Como medida preventiva, apareció el requisito de la Supervisión Técnica y Minera del Estado de Rusia PB 05-356.00 sobre la necesidad de que cada empresa tenga su propio Reglamento sobre el mantenimiento preventivo programado de los equipos de su propiedad. Este requisito es muy importante”. dolor de cabeza» para muchas empresas, especialmente las de nueva creación.

Después de la publicación del PB 05-356.00, las autoridades gubernamentales recibieron alrededor de mil propuestas sobre la necesidad de emitir un documento único que regule la operación, mantenimiento y reparación de maquinaria y equipo. En el año 2003 se iniciaron los trabajos para la creación del Directorio “Reglamento Unificado sobre Mantenimiento Preventivo Programado de Equipos empresas industriales Rusia" (Orden No. 05-900/14-108, del 29 de mayo de 2003) se suspendieron debido a la reorganización del principal cliente del desarrollo: el Ministerio de Industria y Ciencia de Rusia.

Este Manual es una edición nueva, significativamente revisada y ampliada del libro “Operación de producción, mantenimiento y reparación de equipos eléctricos” (M.: Editorial “Energoservis”, 1999).

En la nueva edición del Manual, teniendo en cuenta los cambios que se han producido, se han aclarado, complementado y finalizado las siguientes disposiciones principales.

1. Se da la estructura óptima del servicio energético de una empresa (organización) para las condiciones económicas del mercado. Se aclaró la distribución de responsabilidades y poderes de los departamentos de servicios, se proporcionó una lista completa de información entrante y saliente, se consideraron los plazos de finalización del trabajo y la interacción con otros servicios. La sección 1 está dedicada a estas cuestiones.

2. Se ha revisado y complementado la sección “Operación de producción de equipos”. Se reintroduce el subapartado “Recepción de equipos”, incluyendo las siguientes preguntas:

identificación de defectos externos del equipo durante su aceptación; requisitos para documentación operativa y de reparación; requisitos de instalación y montaje;

lista de defectos que se pueden detectar en etapas diferentes operación;

procedimiento de identificación defectos ocultos en equipos y materiales.

3. Se han dado una nueva agrupación y nuevas normas para la depreciación de los activos fijos (vida útil de los equipos). Se ha desarrollado una metodología para calcular los montos de depreciación.

4. Se ha agregado nueva información a la sección "Mantenimiento del equipo". Por primera vez, el diagnóstico técnico se considera un elemento del Sistema de Mantenimiento Preventivo de Equipos Eléctricos (Sistema PPR EO). Se presenta un método para determinar la capacidad de servicio de los equipos y predecir la vida residual utilizando herramientas de diagnóstico técnico.

5. Los estándares de intensidad de mano de obra para la reparación de equipos se han ajustado para incluir los costos de mano de obra para las máquinas herramienta.

6. Se han revisado los formularios de documentación de reparación en las condiciones de operación técnica de equipos bajo relaciones económicas de mercado.

7. Se ha desarrollado un nuevo procedimiento para financiar las reparaciones de equipos mediante la creación de una reserva y el uso de una cuenta de gastos futuros.

8. Se ha introducido una nueva sección "Salud y seguridad en el trabajo".

9. Los términos y definiciones se han aclarado y complementado en relación con la publicación de nuevos documentos reglamentarios después de 1999.

Desde el lanzamiento de la edición anterior del Manual, se han introducido nuevas normas actos legales, echando una nueva mirada a operación técnica equipos, en particular:

la ley federal No. 57-FZ de 27 de julio de 2002 “ código de impuestos Federación Rusa»;

Decreto del Gobierno N ° 1 de 01.01.2002 “Clasificación de los activos fijos incluidos en grupos de depreciación»;

Orden del Ministerio de Finanzas de la Federación de Rusia Nº 264n de 30 de marzo de 2001 "Reglamento sobre contabilidad";

Decreto del Ministerio de Industria y Ciencia N° 05-900/14-108 de 29 de mayo de 2003 “Sobre la elaboración de un Reglamento Unificado sobre el mantenimiento preventivo programado de equipos tecnológicos y mecánicos”,

así como una serie de otros documentos a nivel federal relacionados con la organización producción de reparación En Rusia.

Hoy en día, las empresas son responsables de forma independiente de planificar y organizar las reparaciones para garantizar la funcionalidad continua de sus equipos. Al mismo tiempo, sus derechos se amplían en muchas áreas importantes, entre ellas:

financiación de reparaciones y su soporte material;

regulación del número de personal operativo y de reparación;

aplicar diferentes estrategias de reparación;

planificación de reparaciones teniendo en cuenta el uso útil y la vida útil prolongada de los equipos y otras cuestiones.

En las circunstancias actuales, la publicación de este Manual parece extremadamente relevante.

Los materiales del libro de referencia, que tienen un carácter consultivo, ayudarán a las empresas a desarrollar sus propios reglamentos sobre el mantenimiento de equipos, servirán como base metodológica necesaria para la implementación de nuevos derechos y responsabilidades y como marco regulatorio para garantizar una planificación eficaz. trabajo de reparación, necesidades de recursos materiales y económicos, así como una herramienta para desarrollar las decisiones organizativas adecuadas para mejorar el servicio de reparación.

La guía consta de cuatro partes:

Parte I. Operación, mantenimiento y reparación de equipos eléctricos.

Parte II. Nomenclatura típica de trabajos de reparación, normas de reparación, normas de consumo de materiales y repuestos para la reparación de equipos eléctricos.

Parte III. Nomenclatura típica de trabajos de reparación, normas de reparación, normas de consumo de materiales y repuestos para la reparación de equipos de calefacción.

Parte IV. Apéndices que contienen los materiales metodológicos y de referencia necesarios.

Para percibir correctamente el texto y evitar discrepancias en la redacción, se recomienda leer atentamente el Apéndice 1 “Conceptos básicos, términos, definiciones”, así como las abreviaturas adoptadas en el Directorio (Apéndice 10).

Las sugerencias y comentarios sobre este Manual deben enviarse a la siguiente dirección: 115114, Rusia, Moscú, Derbenevskaya embankment, 11, Pollars Business Center, bldg. B, Editorial NC ENAS.

Parte I

OPERACIÓN, MANTENIMIENTO Y REPARACIÓN DE EQUIPOS DE ENERGÍA

1. SERVICIO DE ENERGÍA EMPRESARIAL Y SISTEMA DE MANTENIMIENTO PREVENTIVO

1.1. Concepto general del sistema de mantenimiento preventivo programado de equipos eléctricos.

1.1.1. El sistema de mantenimiento preventivo programado de equipos eléctricos (en adelante, Sistema PPR EO) es un conjunto de recomendaciones, normas y estándares metodológicos diseñados para asegurar organización efectiva, planificación y ejecución Mantenimiento(ITV) y reparación de equipos eléctricos. Las recomendaciones dadas en este Sistema de PPR EO se pueden utilizar en empresas de cualquier tipo de actividad y forma de propiedad que utilicen equipos similares, teniendo en cuenta las condiciones específicas de su trabajo.

1.1.2. El carácter planificado y preventivo del Sistema EO PPR se implementa:

realizar reparaciones de equipos con una frecuencia determinada, cuyos plazos y logística se planifican de antemano;

realizar operaciones de mantenimiento y monitoreo del estado técnico destinados a prevenir fallas del equipo y mantener su capacidad de servicio y rendimiento en los intervalos entre reparaciones.

1.1.3. El sistema EO PPR se creó teniendo en cuenta las nuevas condiciones económicas y legales y, en términos técnicos, con el máximo uso:

posibilidades y ventajas del método de reparación agregada;

toda la gama de estrategias, formas y métodos de mantenimiento y reparación, incluidas nuevas herramientas y métodos de diagnóstico técnico;

tecnología informática moderna y tecnologia computacional recopilar, acumular y procesar información sobre el estado de los equipos, planificar acciones de reparación y prevención y su logística.

1.1.4. El funcionamiento del Sistema PPR EO se aplica a todos los equipos de talleres energéticos y tecnológicos de las empresas, independientemente del lugar de su uso.

1.1.5. Todos los equipos operados en las empresas se dividen en básicos y no básicos.

El principal es el equipo en cuya participación directa se llevan a cabo los principales procesos energéticos y tecnológicos de obtención de un producto (final o intermedio), y cuyo fallo conduce al cese o reducción brusca de la producción de producto (energía).

Los equipos complementarios garantizan el flujo completo de procesos energéticos y tecnológicos y el funcionamiento de los equipos principales.

1.1.6. Dependiendo de la importancia de la producción y las funciones desempeñadas en los procesos energéticos y tecnológicos, los equipos del mismo tipo y nombre se pueden clasificar como primarios o no básicos.

1.1.7. El sistema EO PPR proporciona que la necesidad de reparación y acciones preventivas del equipo se satisfaga mediante una combinación varios tipos Mantenimiento y reparaciones programadas de equipos, diferenciándose en frecuencia y alcance de trabajo.

Dependiendo de la importancia productiva del equipo, el impacto de sus fallas en la seguridad del personal y la estabilidad de los procesos tecnológicos energéticos, las acciones de reparación se implementan en forma de reparaciones reguladas, reparaciones basadas en horas de funcionamiento y reparaciones basadas en condición técnica, o como una combinación de ellos.

1.1.8. En la práctica, la lista de equipos cuya reparación sólo puede basarse en los principios y estrategias de la reparación regulada es extremadamente limitada. De hecho, la reparación de la mayoría de los equipos se basa inevitablemente en una combinación (en proporciones variables) de reparaciones reguladas y reparaciones basadas en el estado técnico. En este caso, el “marco” de la estructura del ciclo de reparación está determinado por un conjunto de elementos del equipo, cuya reparación se basa en estrategias de reparación regulada o reparación basada en el tiempo de operación. Sobre la base "rígida" resultante de la estructura del ciclo de reparación, se superponen (en la versión "no rígida") los plazos de reparación de los elementos mantenidos según su estado técnico.

1.1.9. El método más prometedor de reparación de equipos para empresas de cualquier forma de propiedad es el método de unidad agregada, en el que los elementos reemplazables defectuosos (unidades, conjuntos y piezas) se reemplazan por otros nuevos o reparados tomados del capital de trabajo.

1.1.10. La sustitución oportuna de unidades, componentes y piezas defectuosas (la implementación de un sistema de reparación preventiva planificada) se resuelve con mayor éxito mediante la introducción de diagnósticos técnicos de los equipos durante su mantenimiento y reparación.

1.1.11. La reparación del equipo puede ser realizada internamente por las empresas que operan el equipo, por empresas de reparación especializadas de terceros, así como por divisiones especializadas de las plantas de fabricación. Gravedad específica Cada una de las formas organizativas de reparación enumeradas para una empresa en particular depende de muchos factores: el desarrollo de su propia base de reparación, su equipo, la distancia de los fabricantes de equipos y las organizaciones de reparación especializadas, así como las capacidades financieras de la empresa.

1.1.12. El mantenimiento y la reparación de equipos energéticos (incluidas calderas de tecnología energética, calderas de calor residual, unidades de turbinas de vapor y de gas, dispositivos desecantes y comunicaciones, etc.) ubicados en los talleres de producción se llevan a cabo mediante los servicios del jefe de mecánicos y del ingeniero jefe de energía.

1.1.13. Mantenimiento y reparación de equipos energéticos empresariales y comunicaciones energéticas (centrales eléctricas fijas y móviles, subestaciones de distribución y transformación, redes aéreas y de cable internas, redes internas de gas natural utilizado como combustible, instalaciones de vapor y calderas, recolección y retorno de condensado dispositivos, estructuras generales de toma de agua de plantas e instalaciones de pretratamiento de agua para alimentar centrales eléctricas y alimentar sistemas de circulación de agua, redes e instalaciones para el suministro de calor, vapor, agua, aire comprimido, equipos de comunicación y señalización, etc.) a las empresas. por el servicio del ingeniero jefe de energía.

1.1.14. El límite de división de los objetos de reparación entre los servicios del jefe de mecánicos y el jefe de ingeniería de energía se establece de acuerdo con los siguientes criterios. Si un medio de energía se suministra o desvía al equipo y comunicaciones de un objeto (taller tecnológico, sitio, etc.) asignado al servicio del mecánico jefe, entonces el límite de separación es el primer dispositivo de cierre (válvula de cierre). , dispositivo de cierre, etc.) antes de entrar en el taller. El servicio del mecánico jefe es responsable de la estanqueidad de la conexión y la capacidad de servicio de la válvula de cierre.

1.1.15. Los estándares para la frecuencia, duración e intensidad de mano de obra de las reparaciones dados en este Sistema EO PPR se calculan como valores promedio ponderados con base en las siguientes consideraciones:

condiciones de funcionamiento promedio (en términos de severidad) del equipo;

las reparaciones de equipos se llevan a cabo en condiciones de temperatura normal;

La vida útil del equipo no superó el estándar.

Si las condiciones difieren de las especificadas anteriormente, los estándares se ajustan de acuerdo con los coeficientes indicados en las secciones pertinentes de este Sistema PPR EO.

1.1.16. Los equipos eléctricos incluidos en el sistema EO PPR se dividen condicionalmente en los dos grupos siguientes:

equipo eléctrico ( coches eléctricos, Electricidad de la red. y dispositivos de protección de relés, dispositivos eléctricos de baja y Alto voltaje, transformadores de potencia, baterías, sistemas de comunicaciones y alarma), estándares y normas que se detallan en la segunda parte de este Manual;

equipos de calefacción (calderas y elementos auxiliares de calderas, calderas de calor residual, turbinas de vapor, tuberías y accesorios para tuberías, compresores y bombas, ventiladores, extractores de humo, sopladores, sistemas de ventilación y extracción, calentadores, acondicionadores de aire, equipos de toma y tratamiento de agua), normas y estándares que se detallan en la tercera parte del Manual.

1.1.17. Para la implementación efectiva del Sistema EO PPR, se deben cumplir las siguientes condiciones:

El servicio energético de la empresa deberá contar con personal calificado de acuerdo con tabla de personal, contar con una base de reparación con el equipamiento tecnológico necesario y herramientas de alto rendimiento;

El personal de reparación, servicio y operación debe conocer y cumplir con las reglas de operación técnica de equipos, industriales y seguridad contra incendios;

la parada del equipo para reparaciones programadas se realiza de acuerdo con cronogramas anuales y mensuales aprobados de acuerdo con la frecuencia estándar y teniendo en cuenta el uso máximo de paradas para mantenimiento y diagnóstico del equipo;

las reparaciones se llevan a cabo de manera eficiente, en la medida planificada, con la máxima mecanización del trabajo pesado y que requiere mucha mano de obra;

Al reparar, se utilizan ampliamente el método de nodo agregado y el método de reparación de objetos grandes según un cronograma de red;

Se asegura la organización de los suministros de unidades, componentes y piezas por parte de los fabricantes. En nuestros propios talleres sólo se fabrican piezas de configuraciones simples;

El trabajo se lleva a cabo sistemáticamente según un plan especial para aumentar la durabilidad y reducir la tasa de fallos de emergencia de los equipos eléctricos.

1.1.18. Este Sistema de PPR EO es un material de recomendación de acción directa, pero también puede servir como guía cuando las empresas desarrollen su propio “Reglamento para el mantenimiento preventivo programado de equipos eléctricos” de acuerdo con el requisito. servicio federal para supervisión tecnológica (en adelante, supervisión federal) PB 05-356.00, cláusula 242.

1.2. Tareas y funciones del departamento del ingeniero jefe de energía.

1.2.1. Como muestra la experiencia de las empresas en las nuevas condiciones económicas, especialmente en los últimos 5 a 7 años, el sistema de gestión de mando centralizado que existía en el pasado reciente resultó inadecuado para resolver la tarea principal: obtener ganancias.

1.2.2. Era necesario, no de palabras, sino de hechos, centralizar la gestión del funcionamiento técnico de todo tipo de activos fijos de la empresa, concentrándolo en una mano: el subdirector, el ingeniero jefe de la empresa. En algunas empresas, la centralización de la operación técnica estaba aún más estrechamente vinculada con el uso eficiente de los activos fijos, subordinándolos al subdirector de equipos de la empresa.

1.2.3. Las empresas deben:

especificar estructura organizativa gestión del departamento del ingeniero jefe de energía (OGE; en la Fig. 1 se presenta un ejemplo de la estructura de la OGE);

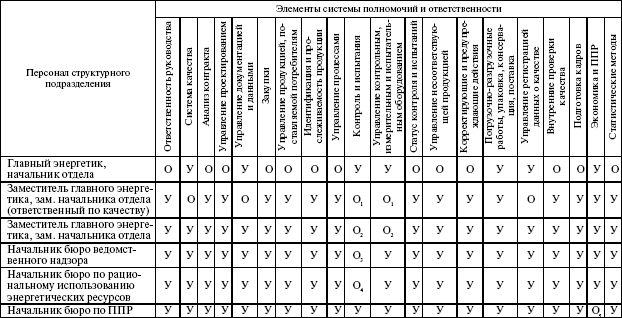

desarrollar un sistema (matriz) para la distribución de responsabilidades y poderes de cada empleado de la OGE, el departamento de mecánico jefe (CHD), el departamento de operador principal de instrumentos (CHD) y otros departamentos (Tabla 1.1);

especificar sus funciones y responsabilidades en relación con el contenido del trabajo, el momento de su finalización, la cantidad de información recibida de la dirección de la empresa, los servicios y las divisiones individuales.

1.2.4. Realizar los trabajos de la cláusula 1.2.3. se crea una comisión compuesta por: jefe: subdirector - ingeniero jefe de la empresa;

miembros: subdirector de personal de la empresa, ingeniero jefe de energía, ingeniero jefe adjunto de calidad y seguridad industrial, jefe del departamento de protección laboral y salarios, jefe del departamento jurídico, ingeniero de gestión de producción, jefe de mecánica.

Los materiales elaborados por la comisión son aprobados por el director de la empresa y se ponen en vigor en forma de "Reglamento para el funcionamiento del servicio energético de la empresa".

1.2.5. Una vez que el director de la empresa aprueba el reglamento, se aclaran los deberes y derechos del ingeniero jefe de energía (Apéndice 7).

La implementación de las recomendaciones del Sistema PPR EE en la empresa está asignada a la OGE, y en las empresas donde, debido al pequeño número de servicios energéticos, no se ha creado la OGE, a la OGM. Además de las funciones anteriores, a la OGE se le asignan las siguientes tareas.

1.2.6. Los principales objetivos de la OGE son:

organización del suministro ininterrumpido de la empresa con recursos energéticos de los parámetros requeridos (electricidad, vapor, agua sobrecalentada, industrial y agua potable, gas natural, aire comprimido);

Organización de limpieza de alta calidad de industrias y hogares. Aguas residuales;

organización del funcionamiento confiable y seguro de las instalaciones energéticas de la empresa;

organización y control de la operación y reparación de las instalaciones energéticas de la empresa, así como la supervisión técnica y gestión metodológica de las actividades del personal energético y tecnológico que presta servicios de energía y equipos tecnológicos energéticos de los talleres y ciclos de circulación de agua de producción;

interacción con las autoridades regionales de la Supervisión Federal en cuestiones de operación segura de equipos;

interacción con proveedores y consumidores de recursos energéticos.

Arroz. 1. Estructura organizativa de la OGE (opción)

Tabla 1.1

Distribución de responsabilidades y poderes de gestión. OGE (opción)

Designaciones: O – tiene la responsabilidad; U – necesariamente participa; O 1 – responsabilidad por el suministro de electricidad y agua; 0 2 – responsabilidad por el suministro de calefacción y gas y el tratamiento de aguas residuales; O 3 – responsabilidad de la supervisión departamental; 0 4 – responsabilidad por el uso racional de los recursos energéticos; O 5 – responsabilidad por el mantenimiento preventivo.

1.2.7. De acuerdo con sus principales tareas, a la OGE se le encomiendan las siguientes labores:

elaboración del balance energético de la empresa. Elaboración de límites de consumo de energía diarios y mensuales, análisis de su implementación con el fin de reducir cargas en horas pico;

elaborar (con la participación de organizaciones de terceros) planes actuales y a largo plazo para el desarrollo del sector energético;

monitoreo sistemático de la carga energética de la empresa y toma de medidas oportunas para cumplir con el límite establecido en el consumo de electricidad, gas natural y otros recursos energéticos;

coordinación del trabajo de los departamentos incluidos en el servicio del ingeniero jefe de energía: central térmica, taller de suministro de energía, taller de suministro de agua y alcantarillado, departamento de suministro de gas, taller de neutralización y tratamiento de aguas residuales industriales, taller de reparación eléctrica, reparación de energía centralizada. comercio;

desarrollo (junto con los departamentos de producción, técnico y de análisis económico) de normas tecnológicas diferenciadas específicas de taller y general de planta para el consumo de todo tipo de energía para necesidades productivas y auxiliares, monitoreando el cumplimiento por parte de los talleres de estas normas y los límites de consumo de energía establecidos. ;

desarrollo de medidas encaminadas al uso racional y ahorro de todo tipo de energía y combustible en los equipos mantenidos por el personal del servicio del ingeniero jefe de energía, así como el máximo aprovechamiento de los recursos energéticos secundarios;

control periódico de la calidad de los combustibles energéticos (gas natural, carbón, fueloil);

Elaborar planes de medidas organizativas y técnicas destinadas a aumentar la confiabilidad y eficiencia del funcionamiento de los equipos eléctricos, incluyendo asegurar: racionalización del consumo de energía, ahorro de recursos energéticos, liberación de combustibles escasos, uso de recursos energéticos secundarios, aumento del factor de potencia, racionalización térmica y. diagramas electricos, reduciendo pérdidas en redes eléctricas, transformadores, comunicaciones vapor-agua, aire gas, estableciendo un régimen racional de combustible y energía;

organización y control de la preparación de datos iniciales y tareas para el diseño de centrales eléctricas nuevas y de reconstrucción de centrales existentes, aprobadas por el ingeniero jefe;

control del desarrollo e implementación por parte de los talleres de la empresa de planes de medidas organizativas y técnicas para ahorrar combustible y recursos energéticos de acuerdo con las tareas principales y adicionales establecidas;

análisis del coste de la energía generada (junto con el departamento económico y de planificación) y desarrollo de medidas para reducirlo;

organización y control de los trabajos del taller de neutralización y depuración de aguas residuales industriales.

1.2.8. La dirección de la OGE, con derecho a unidad de mando, la ejerce el jefe de la OGE. Descripción del trabajo figura en el Apéndice 7.

Descarga el libro en formato: fb2 rtf TXT publicación electrónica pdf

Se consideran los principios organizativos de operación de producción, mantenimiento, así como los métodos y formas modernos de organizar la reparación de equipos eléctricos, teniendo en cuenta los requisitos de los nuevos actos legales reglamentarios emitidos en los últimos años.

Se proporcionan nomenclaturas estándar para trabajos de reparación, vida útil especificada, estándares de reparación, estándares de consumo de materiales y repuestos para todos los tipos principales de equipos eléctricos y de calefacción.

Se presta especial atención al sistema de organización de reparaciones según el estado técnico del equipo según la aplicación. métodos modernos y herramientas de diagnóstico técnico.

El directorio está destinado a trabajadores técnicos y de ingeniería que se dedican a la operación de producción, mantenimiento y reparación de equipos eléctricos en empresas de diversas industrias. Puede utilizarse para formar estudiantes de universidades técnicas y escuelas técnicas.

Reservados todos los derechos. Ninguna parte de este libro puede imprimirse, traducirse a ningún idioma ni reproducirse de ninguna forma sin el permiso por escrito del editor.

Hola querido desconocido. El libro "Sistema de mantenimiento y reparación de equipos eléctricos: un manual" de Yashchura Alexander Ignatievich no le dejará indiferente y no le dará ganas de leer el epílogo. La idea principal tiene tanto sentimiento y un diseño tan profundo que todo aquel que entra en contacto con ella se convierte en un hijo de este mundo. La versatilidad y singularidad de las imágenes crea un mundo interior lleno de muchos procesos y facetas. Quienes saben leer entre líneas pueden percibir que lo importante en su manifestación inmediata se convierte en su propio opuesto. Debido a la representación talentosa y experimentada de los paisajes que rodean a los personajes, quieres estar entre ellos y permanecer con ellos el mayor tiempo posible. Los temas de amor y odio, bien y mal, amistad y enemistad, sin importar en qué momento se toquen, siempre siguen siendo relevantes y apremiantes. Parecería que escenas abstractas tan frecuentes podrían excluirse del texto, pero sin ellas los comentarios ingeniosos no serían tan apropiados y satíricos. Es sorprendente que el autor no saque conclusiones, está feliz y molesto, feliz y triste, se ilumina y se calma junto con sus héroes. Un excelente ejemplo que combina una inusual proporción de sensualidad, realismo y fabulosidad. La atención moderada a los detalles creó una imagen bastante clara, pero no privó al lector de espacio para su imaginación personal. Encargado del intercambio gran misión y no decepciona, sino que más bien brinda una oportunidad para una mayor reflexión. "El sistema de mantenimiento y reparación de equipos eléctricos: un manual" de Yashchura Alexander Ignatievich es fascinante de leer gratis en línea, a veces nos recuerda nuestra vida, te ves en ella y ya miras lo que estás leyendo. si fuera un manual.

Introducción Parte I OPERACIÓN, MANTENIMIENTO Y REPARACIÓN DE EQUIPOS DE ENERGÍA 1. SERVICIO DE ENERGÍA EMPRESARIAL Y SISTEMA DE REPARACIÓN PREVENTIVA 1.1. Concepto general del sistema de mantenimiento preventivo programado de equipos eléctricos 1.2. Tareas y funciones del departamento del ingeniero jefe de energía 1.3. Estructura del departamento del ingeniero jefe de energía 2. OPERACIÓN DE PRODUCCIÓN DEL EQUIPO 2.1. Recepción de equipos 2.2. Instalación de equipos 2.3. Puesta en funcionamiento del equipo 2.4. Organización del funcionamiento del equipo 2.5. Vida útil del equipo 2.6. Depreciación de equipos 2.7. Almacenamiento de equipos 2.8. Retiro de equipos 3. MANTENIMIENTO DE EQUIPOS 3.1. Contenidos y planificación de los trabajos de mantenimiento 3.2. Organización de los trabajos de mantenimiento 3.3. Diagnóstico técnico de equipos 3.4. Financiación de los trabajos de mantenimiento 4. REPARACIÓN DE EQUIPOS 4.1. Métodos, estrategias y formas organizativas de reparación 4.2. Normas de reparación 4.3. Planificación de los trabajos de reparación 4.4. Preparación de los trabajos de reparación 4.5. Organización e implementación de reparaciones 4.6. Dejar de reparar el equipo 4.7. Financiación de reparaciones de equipos 4.8. Demarcación responsabilidades funcionales entre servicios empresariales en la reparación de equipos 5. FORMAS DE DOCUMENTACIÓN DE REPARACIÓN 6. SALUD OCUPACIONAL Y SEGURIDAD INDUSTRIAL 6.1 Seguridad en el trabajo 6.2. Seguridad industrial durante la operación de equipos 6.3 Seguridad industrial durante la instalación y reparación de equipos 6.4. Supervisión estatal del funcionamiento de los equipos 6.5. Investigación y registro de accidentes e incidentes Parte II NOMENCLATURA TÍPICA DE LOS TRABAJOS DE REPARACIÓN, NORMAS DE REPARACIÓN, NORMAS DE CONSUMO DE MATERIALES Y REPUESTOS PARA REPARACIÓN DE EQUIPOS ELÉCTRICOS 7. MÁQUINAS ELÉCTRICAS 7.1. Mantenimiento 7.2. Nomenclatura típica de trabajos de reparación para reparaciones actuales 7.3. Nomenclatura típica de trabajos de reparación para renovación importante 7.4. Características de la organización de la reparación de máquinas eléctricas a prueba de explosiones 7.5. Normas de frecuencia, duración e intensidad de mano de obra de las reparaciones 7.6. Normas de consumo de materiales para reparaciones actuales y mayores 8. REDES ELÉCTRICAS 8.1. Mantenimiento 8.2. Nomenclatura típica de los trabajos de reparación durante las reparaciones de rutina 8.3. Nomenclatura típica de los trabajos de reparación durante una revisión importante 8.4. Normas para la frecuencia, duración e intensidad de mano de obra de las reparaciones 9. EQUIPOS ELÉCTRICOS Y DISPOSITIVOS COMPLETOS DE BAJA TENSIÓN (HASTA 1000 V) 9.1. Mantenimiento 9.2. Nomenclatura típica de los trabajos de reparación durante las reparaciones de rutina 9.3. Nomenclatura típica de trabajos de reparación durante revisiones importantes 9.4. Normas de frecuencia, duración e intensidad de mano de obra de las reparaciones 9.5. Normas de consumo de material para reparaciones actuales y mayores 10. DISPOSITIVOS ELÉCTRICOS DE ALTA TENSIÓN (ARRIBA DE 1000 V) Y CONVERTIDORES DE ENERGÍA 10.1. Mantenimiento 10.2. Nomenclatura típica de trabajos de reparación durante reparaciones de rutina 10.3. Nomenclatura típica de trabajos de reparación durante revisiones importantes 10.4. Normas de frecuencia, duración e intensidad de mano de obra de las reparaciones 10.5. Normas de consumo de materiales y repuestos para reparaciones actuales y mayores 11. TRANSFORMADORES DE POTENCIA 11.1. Mantenimiento 11.2. Nomenclatura típica de los trabajos de reparación durante las reparaciones de rutina 11.3. Nomenclatura típica de trabajos de reparación durante revisiones importantes 11.4. Normas de frecuencia, duración e intensidad de mano de obra de las reparaciones 11.5. Normas de consumo de materiales y repuestos para reparaciones actuales y mayores 12. BATERÍAS 12.1. Mantenimiento 12.2. Nomenclatura típica de los trabajos de reparación durante las reparaciones de rutina 12.3. Nomenclatura típica de trabajos de reparación durante revisiones importantes 12.4. Normas sobre frecuencia, duración e intensidad de mano de obra de las reparaciones 13. INSTALACIONES DE COMUNICACIONES Y SEÑALIZACIÓN 13.1. Mantenimiento 13.2. Nomenclatura típica de los trabajos de reparación durante las reparaciones de rutina 13.3. Nomenclatura típica de trabajos de reparación durante revisiones importantes 13.4. Normas de frecuencia, duración e intensidad de mano de obra de las reparaciones 13.5. Normas de consumo de materiales y repuestos para reparaciones 14. DISPOSITIVOS DE PROTECCIÓN DE RELÉS Y AUTOMATIZACIÓN ELÉCTRICA 14.1. Mantenimiento 14.2. Normas de frecuencia de mantenimiento 15. EQUIPOS DE SOLDADURA ELÉCTRICA 15.1. Mantenimiento 15.2. Nomenclatura típica de los trabajos de reparación durante las reparaciones de rutina 15.3. Nomenclatura típica de trabajos de reparación durante una revisión importante 15. 4. Normas de frecuencia, duración e intensidad de mano de obra de las reparaciones 15.5. Normas de consumo de materiales y repuestos para reparaciones mayores 16. DISPOSITIVOS DE MEDICIÓN Y CONTROL 16.1. Mantenimiento 16.2. Reparaciones actuales 16.3. Normas de consumo de materiales para mantenimiento y reparación Parte III NOMENCLATURA TÍPICA DE LOS TRABAJOS DE REPARACIÓN, NORMAS DE REPARACIÓN, TASAS DE CONSUMO DE MATERIALES Y REPUESTOS PARA LA REPARACIÓN DE EQUIPOS DE CALEFACCIÓN 17. CALDERAS, EQUIPOS AUXILIARES DE CALDERAS Y EQUIPOS DE POTENCIA DE VAPOR 1 7.1. Mantenimiento 17.2. Nomenclatura típica de los trabajos de reparación durante las reparaciones de rutina 17.3. Nomenclatura típica de trabajos de reparación durante revisiones importantes 17.4. Normas de frecuencia, duración e intensidad de mano de obra de las reparaciones 17.5. Normas de consumo de materiales y repuestos para reparaciones corrientes y mayores 17.6. Normas de existencias de seguridad para reparaciones de equipos de salas de calderas 18. EQUIPOS DE REFRIGERACIÓN POR COMPRESORES Y BOMBAS 18.1. Mantenimiento 18.2. Nomenclatura típica de los trabajos de reparación durante las reparaciones de rutina 18.3. Nomenclatura típica de los trabajos de reparación durante una revisión importante 18.4. Normas de frecuencia, duración e intensidad de mano de obra de las reparaciones 18.5. Normas de consumo de materiales y stock de seguridad de componentes y repuestos 19. EQUIPOS DE VENTILACIÓN Y AIRE ACONDICIONADO 19.1. Mantenimiento 19.2. Nomenclatura típica de los trabajos de reparación durante las reparaciones de rutina 19.3. Nomenclatura típica de trabajos de reparación durante revisiones importantes 19.4. Normas de frecuencia, duración e intensidad de mano de obra de las reparaciones 19.5. Normas de consumo de materiales y stock de seguridad de componentes y repuestos 20. TUBERÍAS Y ACCESORIOS 20.1. Mantenimiento 20.2. Nomenclatura típica de los trabajos de reparación durante las reparaciones de rutina 20.3. Nomenclatura típica de trabajos de reparación durante revisiones importantes 20.4. Normas de frecuencia, duración e intensidad de mano de obra de las reparaciones 20.5. Normas de consumo de materiales y stock de seguridad de componentes y repuestos 21. INSTALACIONES DE INCLUSIÓN Y TRATAMIENTO DE AGUA 21.1. Mantenimiento 21.2. Nomenclatura típica de los trabajos de reparación durante las reparaciones de rutina 21.3. Nomenclatura típica de trabajos de reparación durante revisiones importantes 21.4. Normas de frecuencia, duración e intensidad de mano de obra de las reparaciones 22. EQUIPOS DE GAS 22.1. Mantenimiento 22.2. Nomenclatura típica de los trabajos de reparación durante las reparaciones de rutina 22.3. Nomenclatura típica de trabajos de reparación durante una revisión importante 22. 4. Normas de frecuencia, duración e intensidad de mano de obra de las reparaciones 22.5. Tasas de consumo de repuestos y materiales Parte IV APÉNDICES Apéndice 1 Apéndice 2 Apéndice 3 Apéndice 4 Apéndice 5 Apéndice 6 Apéndice 7 Apéndice 8 Apéndice 9 Apéndice 10 Referencias

Introducción

En los últimos años se han producido cambios fundamentales en la organización de la reparación de equipos en las empresas industriales del país. Simultáneamente con la reducción de la mayoría de los ministerios industriales, dejaron de existir los departamentos sectoriales del jefe de mecánica y del ingeniero jefe de energía, que coordinaban la organización de la reparación de equipos. Las organizaciones de reparación industriales y de toda la Unión (asociaciones de reparación, fideicomisos, etc.) se disolvieron para la reparación centralizada de equipos especializados. Casi simultáneamente, en todas las industrias, cesó el desarrollo, revisión y publicación de Reglamentos (Sistemas) sobre mantenimiento preventivo planificado de equipos, que proporcionaron a las empresas un marco metodológico y regulatorio para planificar y organizar las reparaciones de equipos. El sistema de suministro centralizado de equipos, repuestos, equipos y materiales de reparación a las empresas se ha derrumbado. Ha cesado la revisión de las normas de depreciación (vida útil del equipo), las normas de reparación, las normas de consumo de materiales, los procedimientos y la financiación de las reparaciones.

La crisis económica ha provocado el cierre total o parcial de muchas industrias. La carga de trabajo de las empresas existentes ha disminuido drásticamente. Los servicios de reparación energética de las empresas han perdido hasta el 50% de sus trabajadores cualificados. La mayoría de los equipos industriales (más del 70%) han agotado su período de depreciación y requieren reemplazo o reparaciones importantes de restauración.

La inmensa mayoría de las empresas que operan hoy en día son pequeñas y medianas empresas que surgieron entre 1990 y 2003. Algunos de ellos surgieron sobre la base de antiguos gigantes industriales como resultado de su peculiar “desagregación” durante la privatización. La mayoría fueron creadas desde cero para llenar pequeños nichos en el mercado cada vez más exigente de productos, bienes y servicios industriales. Como regla general, las empresas recién formadas no solo tienen una base de reparación de materiales seria y especialistas familiarizados con los principios básicos de planificación, organización y reparación de equipos, sino incluso un marco metodológico y regulatorio obsoleto para construir un funcionamiento más o menos eficiente. servicio de reparación y organización de reparaciones equipo en la empresa. Como medida preventiva, apareció el requisito de la Supervisión Técnica y Minera del Estado de Rusia PB 05-356.00 sobre la necesidad de que cada empresa tenga su propio Reglamento sobre el mantenimiento preventivo programado de los equipos de su propiedad. Este requisito es un gran dolor de cabeza para muchas empresas, especialmente las de nueva creación.

Después de la publicación del PB 05-356.00, las autoridades gubernamentales recibieron alrededor de mil propuestas sobre la necesidad de emitir un documento único que regule la operación, mantenimiento y reparación de maquinaria y equipo. El trabajo iniciado en 2003 sobre la creación del Directorio "Reglamento unificado sobre el mantenimiento preventivo programado de equipos de empresas industriales en Rusia" (Orden No. 05-900/14-108, del 29 de mayo de 2003) se interrumpió debido a la reorganización de el principal cliente del desarrollo es el Ministerio de Industria y Ciencia de Rusia.

Este Manual es una edición nueva, significativamente revisada y ampliada del libro “Operación de producción, mantenimiento y reparación de equipos eléctricos” (M.: Editorial “Energoservis”, 1999).

En la nueva edición del Manual, teniendo en cuenta los cambios que se han producido, se han aclarado, complementado y finalizado las siguientes disposiciones principales.

1. Se da la estructura óptima del servicio energético de una empresa (organización) para las condiciones económicas del mercado. Se aclaró la distribución de responsabilidades y poderes de los departamentos de servicios, se proporcionó una lista completa de información entrante y saliente, se consideraron los plazos de finalización del trabajo y la interacción con otros servicios. La sección 1 está dedicada a estas cuestiones.

2. Se ha revisado y complementado la sección “Operación de producción de equipos”. Se reintroduce el subapartado “Recepción de equipos”, incluyendo las siguientes preguntas:

identificación de defectos externos del equipo durante su aceptación; requisitos para documentación operativa y de reparación; requisitos de instalación y montaje;

una lista de defectos que se pueden detectar en diferentes etapas de operación;

Procedimiento para identificar defectos ocultos en equipos y materiales.

3. Se han dado una nueva agrupación y nuevas normas para la depreciación de los activos fijos (vida útil de los equipos). Se ha desarrollado una metodología para calcular los montos de depreciación.

4. Se ha agregado nueva información a la sección "Mantenimiento del equipo". Por primera vez, el diagnóstico técnico se considera un elemento del Sistema de Mantenimiento Preventivo de Equipos Eléctricos (Sistema PPR EO). Se presenta un método para determinar la capacidad de servicio de los equipos y predecir la vida residual utilizando herramientas de diagnóstico técnico.

5. Los estándares de intensidad de mano de obra para la reparación de equipos se han ajustado para incluir los costos de mano de obra para las máquinas herramienta.

6. Se han revisado los formularios de documentación de reparación en las condiciones de operación técnica de equipos bajo relaciones económicas de mercado.

7. Se ha desarrollado un nuevo procedimiento para financiar las reparaciones de equipos mediante la creación de una reserva y el uso de una cuenta de gastos futuros.

8. Se ha introducido una nueva sección "Salud y seguridad en el trabajo".

9. Los términos y definiciones se han aclarado y complementado en relación con la publicación de nuevos documentos reglamentarios después de 1999.

Después del lanzamiento de la edición anterior del Manual, aparecieron nuevos actos legales regulatorios que dan una nueva mirada al funcionamiento técnico de los equipos, en particular:

Ley Federal N° 57-FZ de 27 de julio de 2002 “Código Fiscal de la Federación de Rusia”;

Decreto del Gobierno N° 1 de 01.01.2002 “Clasificación de activos fijos incluidos en grupos de depreciación”;

Orden del Ministerio de Finanzas de la Federación de Rusia Nº 264n de 30 de marzo de 2001 "Reglamento sobre contabilidad";

Decreto del Ministerio de Industria y Ciencia N° 05-900/14-108 de 29 de mayo de 2003 “Sobre la elaboración de un Reglamento Unificado sobre el mantenimiento preventivo programado de equipos tecnológicos y mecánicos”,

así como una serie de otros documentos a nivel federal sobre la organización de la producción de reparaciones en Rusia.

Hoy en día, las empresas son responsables de forma independiente de planificar y organizar las reparaciones para garantizar la funcionalidad continua de sus equipos. Al mismo tiempo, sus derechos se amplían en muchas áreas importantes, entre ellas:

financiación de reparaciones y su soporte material;

regulación del número de personal operativo y de reparación;

aplicar diferentes estrategias de reparación;

planificación de reparaciones teniendo en cuenta el uso útil y la vida útil prolongada de los equipos y otras cuestiones.

En las circunstancias actuales, la publicación de este Manual parece extremadamente relevante.

Los materiales de referencia, que son de carácter consultivo, ayudarán a las empresas a desarrollar sus propios reglamentos sobre el mantenimiento de equipos, servirán como base metodológica necesaria para la implementación de nuevos derechos y responsabilidades, un marco regulatorio para garantizar una planificación eficaz de los trabajos de reparación, la necesidad de recursos materiales y económicos, así como una herramienta para desarrollar las decisiones organizativas correctas para mejorar el servicio de reparación.

La guía consta de cuatro partes:

Parte I. Operación, mantenimiento y reparación de equipos eléctricos.

Parte II. Nomenclatura típica de trabajos de reparación, normas de reparación, normas de consumo de materiales y repuestos para la reparación de equipos eléctricos.

Parte III. Nomenclatura típica de trabajos de reparación, normas de reparación, normas de consumo de materiales y repuestos para la reparación de equipos de calefacción.

Parte IV. Apéndices que contienen los materiales metodológicos y de referencia necesarios.

Para percibir correctamente el texto y evitar discrepancias en la redacción, se recomienda leer atentamente el Apéndice 1 “Conceptos básicos, términos, definiciones”, así como las abreviaturas adoptadas en el Directorio (Apéndice 10).

Las sugerencias y comentarios sobre este Manual deben enviarse a la siguiente dirección: 115114, Rusia, Moscú, Derbenevskaya embankment, 11, Pollars Business Center, bldg. B, Editorial NC ENAS.

OPERACIÓN, MANTENIMIENTO Y REPARACIÓN DE EQUIPOS DE ENERGÍA

1. SERVICIO DE ENERGÍA EMPRESARIAL Y SISTEMA DE MANTENIMIENTO PREVENTIVO

1.1. Concepto general del sistema de mantenimiento preventivo programado de equipos eléctricos.

1.1.1. El sistema de mantenimiento preventivo programado de equipos eléctricos (en adelante, el Sistema PPR EO) es un conjunto de recomendaciones, normas y estándares metodológicos diseñados para garantizar la organización, planificación e implementación efectiva del mantenimiento (MOT) y reparación de equipos eléctricos. Las recomendaciones dadas en este Sistema de PPR EO se pueden utilizar en empresas de cualquier tipo de actividad y forma de propiedad que utilicen equipos similares, teniendo en cuenta las condiciones específicas de su trabajo.

1.1.2. El carácter planificado y preventivo del Sistema EO PPR se implementa:

realizar reparaciones de equipos con una frecuencia determinada, cuyos plazos y logística se planifican de antemano;

realizar operaciones de mantenimiento y monitoreo del estado técnico destinados a prevenir fallas del equipo y mantener su capacidad de servicio y rendimiento en los intervalos entre reparaciones.

1.1.3. El sistema EO PPR se creó teniendo en cuenta las nuevas condiciones económicas y legales y, en términos técnicos, con el máximo uso:

posibilidades y ventajas del método de reparación agregada;

toda la gama de estrategias, formas y métodos de mantenimiento y reparación, incluidas nuevas herramientas y métodos de diagnóstico técnico;

tecnología informática moderna y tecnologías informáticas para recopilar, acumular y procesar información sobre el estado de los equipos, planificar acciones preventivas y de reparación y su logística.

1.1.4. El funcionamiento del Sistema PPR EO se aplica a todos los equipos de talleres energéticos y tecnológicos de las empresas, independientemente del lugar de su uso.

1.1.5. Todos los equipos operados en las empresas se dividen en básicos y no básicos.

El principal es el equipo en cuya participación directa se llevan a cabo los principales procesos energéticos y tecnológicos de obtención de un producto (final o intermedio), y cuyo fallo conduce al cese o reducción brusca de la producción de producto (energía).

Los equipos complementarios garantizan el flujo completo de procesos energéticos y tecnológicos y el funcionamiento de los equipos principales.

1.1.6. Dependiendo de la importancia de la producción y las funciones desempeñadas en los procesos energéticos y tecnológicos, los equipos del mismo tipo y nombre se pueden clasificar como primarios o no básicos.

1.1.7. El sistema EO PPR prevé que la necesidad de reparación y acciones preventivas del equipo se satisfaga mediante una combinación de varios tipos de mantenimiento y reparaciones programadas del equipo, que difieren en frecuencia y alcance del trabajo.

Dependiendo de la importancia productiva del equipo, el impacto de sus fallas en la seguridad del personal y la estabilidad de los procesos tecnológicos energéticos, las acciones de reparación se implementan en forma de reparaciones reguladas, reparaciones basadas en las horas de funcionamiento, reparaciones basadas en el estado técnico o un combinación de ellos.

1.1.8. En la práctica, la lista de equipos cuya reparación sólo puede basarse en los principios y estrategias de la reparación regulada es extremadamente limitada. De hecho, la reparación de la mayoría de los equipos se basa inevitablemente en una combinación (en proporciones variables) de reparaciones reguladas y reparaciones basadas en el estado técnico. En este caso, el “marco” de la estructura del ciclo de reparación está determinado por un conjunto de elementos del equipo, cuya reparación se basa en estrategias de reparación regulada o reparación basada en el tiempo de operación. Sobre la base "rígida" resultante de la estructura del ciclo de reparación, se superponen (en la versión "no rígida") los plazos de reparación de los elementos mantenidos según su estado técnico.

1.1.9. El método más prometedor de reparación de equipos para empresas de cualquier forma de propiedad es el método de unidad agregada, en el que los elementos reemplazables defectuosos (unidades, conjuntos y piezas) se reemplazan por otros nuevos o reparados tomados del capital de trabajo.

1.1.10. La sustitución oportuna de unidades, componentes y piezas defectuosas (la implementación de un sistema de reparación preventiva planificada) se resuelve con mayor éxito mediante la introducción de diagnósticos técnicos de los equipos durante su mantenimiento y reparación.

1.1.11. La reparación del equipo puede ser realizada internamente por las empresas que operan el equipo, por empresas de reparación especializadas de terceros, así como por divisiones especializadas de las plantas de fabricación. La proporción de cada una de las formas organizativas de reparación enumeradas para una empresa en particular depende de muchos factores: el desarrollo de su propia base de reparación, su equipo, la distancia de los fabricantes de equipos y las organizaciones de reparación especializadas, así como las capacidades financieras de la empresa.

1.1.12. El mantenimiento y la reparación de equipos energéticos (incluidas calderas de tecnología energética, calderas de calor residual, unidades de turbinas de vapor y de gas, dispositivos desecantes y comunicaciones, etc.) ubicados en los talleres de producción se llevan a cabo mediante los servicios del jefe de mecánicos y del ingeniero jefe de energía.

1.1.13. Mantenimiento y reparación de equipos energéticos empresariales y comunicaciones energéticas (centrales eléctricas fijas y móviles, subestaciones de distribución y transformación, redes aéreas y de cable internas, redes internas de gas natural utilizado como combustible, instalaciones de vapor y calderas, recolección y retorno de condensado dispositivos, estructuras generales de toma de agua de plantas e instalaciones de pretratamiento de agua para alimentar centrales eléctricas y alimentar sistemas de circulación de agua, redes e instalaciones para el suministro de calor, vapor, agua, aire comprimido, equipos de comunicación y señalización, etc.) a las empresas. por el servicio del ingeniero jefe de energía.

1.1.14. El límite de división de los objetos de reparación entre los servicios del jefe de mecánicos y el jefe de ingeniería de energía se establece de acuerdo con los siguientes criterios. Si un medio de energía se suministra o desvía al equipo y comunicaciones de un objeto (taller tecnológico, sitio, etc.) asignado al servicio del mecánico jefe, entonces el límite de separación es el primer dispositivo de cierre (válvula de cierre). , dispositivo de cierre, etc.) antes de entrar en el taller. El servicio del mecánico jefe es responsable de la estanqueidad de la conexión y la capacidad de servicio de la válvula de cierre.

1.1.15. Los estándares para la frecuencia, duración e intensidad de mano de obra de las reparaciones dados en este Sistema EO PPR se calculan como valores promedio ponderados con base en las siguientes consideraciones:

condiciones de funcionamiento promedio (en términos de severidad) del equipo;

las reparaciones de equipos se llevan a cabo en condiciones de temperatura normal;

La vida útil del equipo no superó el estándar.

Si las condiciones difieren de las especificadas anteriormente, los estándares se ajustan de acuerdo con los coeficientes indicados en las secciones pertinentes de este Sistema PPR EO.

1.1.16. Los equipos eléctricos incluidos en el sistema EO PPR se dividen condicionalmente en los dos grupos siguientes:

equipos eléctricos (máquinas eléctricas, redes eléctricas y dispositivos de protección de relés, dispositivos eléctricos de baja y alta tensión, transformadores de potencia, baterías, equipos de comunicaciones y señalización), estándares y normas que se detallan en la segunda parte de este Manual;

equipos de calefacción (calderas y elementos auxiliares de calderas, calderas de calor residual, turbinas de vapor, tuberías y accesorios de tuberías, compresores y bombas, ventiladores, extractores de humos, sopladores, sistemas de ventilación y extracción, calentadores de aire, acondicionadores de aire, equipos de toma y tratamiento de agua) , estándares y normas que se dan en la tercera parte del Manual.

1.1.17. Para la implementación efectiva del Sistema EO PPR, se deben cumplir las siguientes condiciones:

el servicio energético de la empresa debe contar con personal calificado de acuerdo con la plantilla, contar con una base de reparación con el equipo tecnológico necesario y herramientas de alto rendimiento;

el personal de reparación, servicio y operación debe conocer y cumplir con las reglas de operación técnica de equipos, reglas industriales y de seguridad contra incendios;

la parada del equipo para reparaciones programadas se realiza de acuerdo con cronogramas anuales y mensuales aprobados de acuerdo con la frecuencia estándar y teniendo en cuenta el uso máximo de paradas para mantenimiento y diagnóstico del equipo;

las reparaciones se llevan a cabo de manera eficiente, en la medida planificada, con la máxima mecanización del trabajo pesado y que requiere mucha mano de obra;

Al reparar, se utilizan ampliamente el método de nodo agregado y el método de reparación de objetos grandes según un cronograma de red;

Se asegura la organización de los suministros de unidades, componentes y piezas por parte de los fabricantes. En nuestros propios talleres sólo se fabrican piezas de configuraciones simples;

El trabajo se lleva a cabo sistemáticamente según un plan especial para aumentar la durabilidad y reducir la tasa de fallos de emergencia de los equipos eléctricos.

1.1.18. Este Sistema de PPR EO es un material de recomendación de acción directa, pero también puede servir como guía cuando las empresas desarrollen su propio “Reglamento para el mantenimiento preventivo programado de equipos eléctricos” de acuerdo con los requisitos del Servicio Federal de Supervisión Tecnológica (en adelante denominado como Supervisión Federal) PB 05-356.00, pág. 242.

El libro de referencia, como libro de referencia, contiene muchas generalizaciones, los autores, habiendo cubierto un gran volumen para la revisión, omitieron los matices. Así, por ejemplo, las referencias a que el mantenimiento o reparación de sistemas de protección o protección contra rayos electricidad estática llevados a cabo conjuntamente por los servicios mecánicos y energéticos, sólo dan lugar a interpretaciones adicionales de este problema de forma arbitraria. Mientras tanto, ninguna de las compañías energéticas se encarga del mantenimiento de las tuberías para el transporte de materias primas de proceso, aceites, etc., donde puede surgir una carga estática. En mi opinión es para la protección contra la electricidad estática de los equipos cuya responsabilidad es reparar estos equipos. Asimismo, no se refleja objetivamente el tema de la puesta a tierra de los gabinetes con equipos de instrumentación y automatización, cuyo personal tenga al menos 3 grupos de autorización y sean ingenieros eléctricos; la puesta a tierra de los equipos bajo su control debe ser realizada por empleados de este servicio, la puesta a tierra red en todo el recinto, y los dispositivos de puesta a tierra - a cargo del servicio eléctrico. También existe cierta confusión sobre los sistemas de protección contra rayos. Muchas veces las estructuras metálicas (pasos elevados, chimeneas, silos, torres, etc.) actúan como pararrayos. Al delimitar responsabilidades, según la orden de asignación de responsables, se debe tener en cuenta que tanto la instalación como el funcionamiento de los pararrayos deben ser la responsabilidad de los servicios mecánicos (o de construcción, si es el techo de un edificio), para las compuertas - el servicio eléctrico, en este caso la desgasificación se hace en la unión del circuito con la bajante. También hay una pregunta sobre la reparación de equipos eléctricos a prueba de explosiones, este es un tipo de actividad con licencia, especialmente en términos de restauración de grietas de protección, aquí es más apropiado recurrir a la fuente principal: “Equipos eléctricos a prueba de explosiones. Reparación” RD 16.407-89. El sistema PPR se muestra con más detalle en los documentos reglamentarios, que hoy deberían estar sujetos a revisión, porque Los nuevos tipos de equipos requieren estándares diferentes; las referencias a los antiguos a menudo son difíciles de probar, si es necesario, ante las autoridades reguladoras y los servicios que defienden los intereses económicos de las empresas. Pero como libro de referencia, el libro es cómodo de utilizar.

Calificación 3 de 5 estrellas de Alejandro 20/01/2014 14:22

Todos se olvidaron de las reparaciones. Es bueno que el propietario compre equipo nuevo. Y si funcionan con el viejo, entonces con ruedas. Olvidaron cuál es la reserva mínima de equipo de caldera. No se toman muestras de agua de caldera semanalmente. Ya que no hay refrigerador para enfriar las muestras. Lo descubro durante los controles. Y estamos hablando del funcionamiento seguro de las calderas de vapor. La educación es cero, desde la escuela hasta la universidad. El personal operativo, incluido el ingeniero jefe de energía de la empresa, pregunta: "¿Dónde está escrito esto?" Ahora diré: "Lea este libro, está escrito aquí en un lenguaje accesible, como nos enseñaron antes, en los años 80 del siglo pasado. Gracias por el libro.

Calificación 5 de 5 estrellas de ingeniería de energía térmica 09/03/2013 02:37

todo depende de la cantidad de trabajo

Vitaly 03/03/2011 19:07

Se consideran los principios organizativos de operación de producción, mantenimiento, así como los métodos y formas modernos de organizar la reparación de equipos eléctricos, teniendo en cuenta los requisitos de los nuevos actos legales reglamentarios emitidos en los últimos años.

Se proporcionan nomenclaturas estándar para trabajos de reparación, vida útil especificada, estándares de reparación, estándares de consumo de materiales y repuestos para todos los tipos principales de equipos eléctricos y de calefacción.

Se presta especial atención al sistema de organización de reparaciones basado en el estado técnico de los equipos mediante el uso de métodos modernos y herramientas de diagnóstico técnico.

El directorio está destinado a trabajadores técnicos y de ingeniería que se dedican a la operación de producción, mantenimiento y reparación de equipos eléctricos en empresas de diversas industrias. Puede utilizarse para formar estudiantes de universidades técnicas y escuelas técnicas.

Reservados todos los derechos. Ninguna parte de este libro puede imprimirse, traducirse a ningún idioma ni reproducirse de ninguna forma sin el permiso por escrito del editor.

Parte II - NOMENCLATURA TÍPICA DE LOS TRABAJOS DE REPARACIÓN, NORMAS DE REPARACIÓN, TASAS DE CONSUMO DE MATERIALES Y REPUESTOS PARA LA REPARACIÓN DE EQUIPOS ELÉCTRICOS 27

Parte III - NOMENCLATURA TÍPICA DE LOS TRABAJOS DE REPARACIÓN, NORMAS DE REPARACIÓN, NORMAS DE CONSUMO DE MATERIALES Y REPUESTOS PARA REPARACIÓN DE EQUIPOS DE CALEFACCIÓN 40

Alexander Ignatievich Yashchura

Sistema de mantenimiento y reparación de equipos eléctricos: Directorio.

Introducción

En los últimos años se han producido cambios fundamentales en la organización de la reparación de equipos en las empresas industriales del país. Simultáneamente con la reducción de la mayoría de los ministerios industriales, dejaron de existir los departamentos sectoriales del jefe de mecánica y del ingeniero jefe de energía, que coordinaban la organización de la reparación de equipos. Las organizaciones de reparación industriales y de toda la Unión (asociaciones de reparación, fideicomisos, etc.) se disolvieron para la reparación centralizada de equipos especializados. Casi simultáneamente, en todas las industrias, cesó el desarrollo, revisión y publicación de Reglamentos (Sistemas) sobre mantenimiento preventivo planificado de equipos, que proporcionaron a las empresas un marco metodológico y regulatorio para planificar y organizar las reparaciones de equipos. El sistema de suministro centralizado de equipos, repuestos, equipos y materiales de reparación a las empresas se ha derrumbado. Ha cesado la revisión de las normas de depreciación (vida útil del equipo), las normas de reparación, las normas de consumo de materiales, los procedimientos y la financiación de las reparaciones.

La crisis económica ha provocado el cierre total o parcial de muchas industrias. La carga de trabajo de las empresas existentes ha disminuido drásticamente. Los servicios de reparación energética de las empresas han perdido hasta el 50% de sus trabajadores cualificados. La mayoría de los equipos industriales (más del 70%) han agotado su período de depreciación y requieren reemplazo o reparaciones importantes de restauración.

La inmensa mayoría de las empresas que operan hoy en día son pequeñas y medianas empresas que surgieron entre 1990 y 2003. Algunos de ellos surgieron sobre la base de antiguos gigantes industriales como resultado de su peculiar “desagregación” durante la privatización. La mayoría fueron creadas desde cero para llenar pequeños nichos en el mercado cada vez más exigente de productos, bienes y servicios industriales. Como regla general, las empresas recién formadas no solo tienen una base de reparación de materiales seria y especialistas familiarizados con los principios básicos de planificación, organización y reparación de equipos, sino incluso un marco metodológico y regulatorio obsoleto para construir un funcionamiento más o menos eficiente. servicio de reparación y organización de reparaciones equipo en la empresa. Como medida preventiva, apareció el requisito de la Supervisión Técnica y Minera del Estado de Rusia PB 05-356.00 sobre la necesidad de que cada empresa tenga su propio Reglamento sobre el mantenimiento preventivo programado de los equipos de su propiedad. Este requisito es un gran dolor de cabeza para muchas empresas, especialmente las de nueva creación.

Después de la publicación del PB 05-356.00, las autoridades gubernamentales recibieron alrededor de mil propuestas sobre la necesidad de emitir un documento único que regule la operación, mantenimiento y reparación de maquinaria y equipo. El trabajo iniciado en 2003 sobre la creación del Directorio "Reglamento unificado sobre el mantenimiento preventivo programado de equipos de empresas industriales en Rusia" (Orden No. 05-900/14-108, del 29 de mayo de 2003) fue interrumpido debido a la reorganización de el principal cliente del desarrollo es el Ministerio de Industria y Ciencia de Rusia.

Este Manual es una edición nueva, significativamente revisada y ampliada del libro “Operación de producción, mantenimiento y reparación de equipos eléctricos” (M.: Editorial "Energoservis", 1999).

En la nueva edición del Manual, teniendo en cuenta los cambios que se han producido, se han aclarado, complementado y finalizado las siguientes disposiciones principales.

1. Se da la estructura óptima del servicio energético de una empresa (organización) para las condiciones económicas del mercado. Se aclaró la distribución de responsabilidades y poderes de los departamentos de servicios, se proporcionó una lista completa de información entrante y saliente, se consideraron los plazos de finalización del trabajo y la interacción con otros servicios. La sección 1 está dedicada a estas cuestiones.

2. Se ha revisado y complementado la sección “Operación de producción de equipos”. Se ha reintroducido la subsección “Recepción de equipos”, que incluye las siguientes preguntas:

identificación de defectos externos del equipo durante su aceptación; requisitos para documentación operativa y de reparación; requisitos de instalación y montaje;

una lista de defectos que se pueden detectar en diferentes etapas de operación;

Procedimiento para identificar defectos ocultos en equipos y materiales.

3. Se han dado una nueva agrupación y nuevas normas para la depreciación de los activos fijos (vida útil de los equipos). Se ha desarrollado una metodología para calcular los montos de depreciación.

4. Se ha agregado nueva información a la sección "Mantenimiento del equipo". Por primera vez, el diagnóstico técnico se considera un elemento del Sistema de Mantenimiento Preventivo de Equipos Eléctricos (Sistema PPR EO). Se presenta un método para determinar la capacidad de servicio de los equipos y predecir la vida residual utilizando herramientas de diagnóstico técnico.

5. Los estándares de intensidad de mano de obra para la reparación de equipos se han ajustado para incluir los costos de mano de obra para las máquinas herramienta.

6. Se han revisado los formularios de documentación de reparación en las condiciones de operación técnica de equipos bajo relaciones económicas de mercado.

7. Se ha desarrollado un nuevo procedimiento para financiar las reparaciones de equipos mediante la creación de una reserva y el uso de una cuenta de gastos futuros.

8. Se ha introducido una nueva sección “Salud en el trabajo y seguridad industrial”.

9. Los términos y definiciones se han aclarado y complementado en relación con la publicación de nuevos documentos reglamentarios después de 1999.

Después del lanzamiento de la edición anterior del Manual, aparecieron nuevos actos legales regulatorios que dan una nueva mirada al funcionamiento técnico de los equipos, en particular:

Ley Federal N° 57-FZ de 27 de julio de 2002 “Código Fiscal de la Federación de Rusia”;

Decreto del Gobierno N° 1 de 01.01.2002 “Clasificación de activos fijos incluidos en grupos de depreciación”;

Orden del Ministerio de Finanzas de la Federación de Rusia Nº 264n de 30 de marzo de 2001 "Reglamento sobre contabilidad";

Decreto del Ministerio de Industria y Ciencia N° 05-900/14-108 de 29 de mayo de 2003 “Sobre el desarrollo de un Reglamento Unificado sobre Mantenimiento Preventivo Programado de Equipos Mecánicos y de Proceso”,

así como una serie de otros documentos a nivel federal sobre la organización de la producción de reparaciones en Rusia.

Hoy en día, las empresas son responsables de forma independiente de planificar y organizar las reparaciones para garantizar la funcionalidad continua de sus equipos. Al mismo tiempo, sus derechos se amplían en muchas áreas importantes, entre ellas:

financiación de reparaciones y su soporte material;

regulación del número de personal operativo y de reparación;

aplicar diferentes estrategias de reparación;

planificación de reparaciones teniendo en cuenta el uso útil y la vida útil prolongada de los equipos y otras cuestiones.

En las circunstancias actuales, la publicación de este Manual parece extremadamente relevante.

Los materiales de referencia, que son de carácter consultivo, ayudarán a las empresas a desarrollar sus propios reglamentos sobre el mantenimiento de equipos, servirán como base metodológica necesaria para la implementación de nuevos derechos y responsabilidades, un marco regulatorio para garantizar una planificación eficaz de los trabajos de reparación, la necesidad de recursos materiales y económicos, así como una herramienta para desarrollar las decisiones organizativas correctas para mejorar el servicio de reparación.

La guía consta de cuatro partes:

Parte I. Operación, mantenimiento y reparación de equipos eléctricos.

Parte II. Nomenclatura típica de trabajos de reparación, normas de reparación, normas de consumo de materiales y repuestos para la reparación de equipos eléctricos.