अखिल रूसी विमानन सामग्री संस्थान का उल्यानोव्स्क वैज्ञानिक और तकनीकी केंद्र

बीसवीं सदी के मध्य से, पॉलिमर मिश्रित सामग्री (पीसीएम) के उत्पादन में सक्रिय वृद्धि हुई है; पूर्वानुमानों के अनुसार, यह प्रवृत्ति भविष्य में भी जारी रहेगी। पीसीएम से बने भागों का व्यापक रूप से मानव गतिविधि के विभिन्न क्षेत्रों में उपयोग किया जाता है, लेकिन पीसीएम के विकास पर सबसे अधिक ध्यान एयरोस्पेस उद्योग पर दिया जाता है, जहां विभिन्न उद्देश्यों के लिए विमान संरचनाओं में पीसीएम धातुओं को बदलने की प्रवृत्ति प्रासंगिक है। यह पीसीएम के गुणों के कारण है: उच्च शक्ति और कठोरता, न्यूनतम वजन, उच्च प्रदर्शन गुण, लंबी सेवा जीवन, आदि। . दुनिया और हमारे देश दोनों में, विमानन उत्पादों में मिश्रित सामग्रियों के उपयोग में व्यापक अनुभव जमा हुआ है, जो डिज़ाइन किए गए विमानों के नए घटकों और संयोजनों में पीसीएम उत्पादों के उपयोग की अनुमति देता है। इस प्रकार, एयरबस ए-380 विमान में, केंद्र खंड, विंग फ्रेम, टेल यूनिट, पतवार और लिफ्ट, और पिछला दबावयुक्त फ्रेम कार्बन फाइबर प्रबलित प्लास्टिक से बना है। इस विमान में पॉलिमर मिश्रित सामग्री का कुल हिस्सा लगभग 30% (द्रव्यमान) है। होनहार एयरबस A350XWB और बोइंग 787 ड्रीमलाइनर के लिए, उपर्युक्त भागों के अलावा, विंग पैनल, धड़ तत्व और अन्य महत्वपूर्ण संरचनाएं पीसीएम से बनाई गई हैं, जबकि पीसीएम के उपयोग का कुल हिस्सा 50% (द्रव्यमान) से अधिक है।

रूसी विमानन प्रौद्योगिकी में, एमएस-21, एमटीए आदि जैसे आशाजनक विकासों में पीसीएम भागों का सक्रिय परिचय भी है। इस तथ्य के कारण कि विमान में उपयोग किए जाने वाले पीसीएम भागों में अलग-अलग सतह ज्यामिति, समग्र आयाम, संरचना और उद्देश्य होते हैं। उनके उत्पादन में विशिष्ट प्रकार के प्रसंस्करण का उपयोग करना पड़ता है।

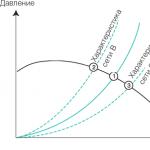

विमानन उद्योग के लिए, सबसे आम लोचदार डायाफ्राम मोल्डिंग वैक्यूम आटोक्लेव और वैक्यूम है। वैक्यूम आटोक्लेव मोल्डिंग को चित्र में योजनाबद्ध रूप से दिखाया गया है। 1.

वैक्यूम-आटोक्लेव मोल्डिंग द्वारा पीसीएम से उत्पादों के निर्माण के लिए, प्रीप्रेग प्रौद्योगिकियों का वर्तमान में मुख्य रूप से उपयोग किया जाता है, जिसमें निम्नलिखित शामिल हैं:

- पूर्व-संसेचित सुदृढ़ीकरण भराव (प्रीप्रेग) को रिक्त स्थान में काटा जाता है;

- उपकरण पर परत दर परत प्रीप्रेग ब्लैंक बिछाएं;

- सहायक सामग्रियों (वैक्यूम बैग के लिए फिल्म, फिल्मों को अलग करना, स्ट्रैंड्स को सील करना, जल निकासी सामग्री, आदि) का उपयोग करके एक तकनीकी पैकेज इकट्ठा करना;

- भाग को आटोक्लेव में ढालना।

आटोक्लेव मोल्डिंग प्रक्रिया (चित्रा 2) मोल्ड किए गए उत्पाद पर संपीड़ित गैस या तरल दबाव के प्रभाव में की जाती है, जो उच्च स्तर के भौतिक और यांत्रिक गुणों और परिणामी प्लास्टिक की कम सरंध्रता सुनिश्चित करती है।

हालाँकि, इस प्रक्रिया के कई नुकसान हैं: यह बहुत ऊर्जा गहन है; मोल्डिंग उपकरण (आटोक्लेव) महंगा है; महंगे उपकरण और तकनीकी सामग्रियों का उपयोग करना आवश्यक है जो 180 C तक के तापमान और 0.7 MPa तक के दबाव पर चालू होने चाहिए। इसके अलावा, विमान संरचना की मात्रा में पीसीएम भागों की संख्या में 50% और उससे अधिक की वृद्धि के साथ-साथ उत्पादित विमानों की संख्या में वृद्धि के कारण, पीसीएम भागों के बड़े पैमाने पर उत्पादन की आवश्यकता है, जिसकी आवश्यकता है बड़ी संख्या में आटोक्लेव का उपयोग. इस संबंध में, हल्के लोड वाले पीसीएम उत्पादों के निर्माण के लिए वैक्यूम मोल्डिंग एक आम तरीका बनता जा रहा है (चित्र 2)।

इस तरह से प्राप्त उत्पाद, कम बाहरी मोल्डिंग दबाव के अनुप्रयोग के कारण, प्रदर्शन विशेषताओं में आटोक्लेव विधि द्वारा उत्पादित प्लास्टिक से कमतर होते हैं।

पीसीएम उत्पादों की गुणवत्ता में सुधार करने के लिए, प्रीप्रेग विधि के साथ, "प्रत्यक्ष" भराव संसेचन प्रक्रियाओं का उपयोग किया जाता है: "वीएआरटीएम" (वैक्यूम असिस्टेड रेजिन ट्रांसफर मोल्डिंग) - एक बाइंडर के साथ भराव संसेचन की एक तकनीक जिसके बाद वैक्यूम बैग के नीचे इलाज किया जाता है। उपकरण और वैक्यूम बैग के बीच के अंतराल में रखा गया भराव, बैग के नीचे बने वैक्यूम के कारण, इंजेक्शन ट्यूबों के माध्यम से कंटेनर से बैग के नीचे प्रवेश करने वाले तरल बाइंडर के साथ संसेचित होता है, जिसके बाद संरचना का निर्माण होता है।

"आरएफआई" (रेज़िन फिल्म इन्फ्यूजन) एक फिल्म बाइंडर का उपयोग करके एक मोल्डिंग प्रक्रिया है, जिसे पीसीएम से बड़े आकार की संरचनाओं के निर्माण के लिए विकसित किया गया है। आरएफआई विधि का उपयोग करते समय, फिलर को लगाने के लिए एक फिल्म के रूप में पिघले हुए बाइंडर का उपयोग किया जाता है। फिल्म की मोटाई भराव की दी गई मात्रा को संसेचित करने के लिए आवश्यक राल के द्रव्यमान पर निर्भर करती है। फिलर को उपकरण पर रखी फिल्म पर रखा जाता है। पंच और डाई के बीच रखे गए पैकेज को दबाव लगाकर संसेचन और इलाज के लिए वैक्यूम बैग में रखा जाता है। बाइंडर की चिपचिपाहट में कमी और वैक्यूम दबाव के प्रभाव के कारण हीटिंग प्रक्रिया के दौरान भराव का संसेचन होता है।

लेकिन यह ध्यान दिया जाना चाहिए कि पीसीएम से भागों के निर्माण की ये प्रौद्योगिकियां कम-छिद्र वाले पीसीएम के उत्पादन की गारंटी नहीं देती हैं, यह बाइंडर की स्थिति, भराव, इलाज शासन के पाठ्यक्रम आदि के कारण है। उनके गठन के दौरान. यांत्रिक और परिचालन गुणों के एक निश्चित स्तर के साथ उच्च गुणवत्ता वाले प्लास्टिक प्राप्त करने के लिए सबसे महत्वपूर्ण शर्तों में से एक उनके उत्पादन के सभी चरणों में पीसीएम भागों की सरंध्रता को प्रभावित करने वाले कारकों को कम करके उनकी सरंध्रता को कम करना है।

आइए वैक्यूम मोल्डिंग द्वारा प्राप्त पीसीएम भागों की गुणवत्ता में सुधार के तरीकों पर विचार करें:

_ बाइंडरों का उत्पादन;

_ भराव का संसेचन;

_ भाग को ठीक करना।

बाइंडरों का उत्पादन

तकनीकी बाइंडर्स (रेजिन) में कम आणविक भार वाले पदार्थों की अशुद्धियाँ होती हैं - अप्रतिक्रियाशील या संश्लेषण के उप-उत्पाद। कम आणविक भार विलायक उत्पादों से वाष्पशील पदार्थों के अलावा, रेजिन में हवा, घुली हुई अक्रिय गैसें और नमी के कण होते हैं, जो पॉलिमर मैट्रिक्स की घुलनशीलता के उल्लंघन के कारण ठीक की गई सामग्रियों की गुणवत्ता को खराब कर देते हैं। इन पदार्थों की सामग्री को कम करने के लिए, ताप कक्ष में रेजिन के थर्मल वैक्यूमाइजेशन का उपयोग किया जाता है, जो रेजिन से वाष्पशील पदार्थों की अशुद्धियों को हटाने और हटाने को बढ़ावा देता है। एक अधिक प्रभावी तरीका एक फिल्म डिस्टिलर में कम-आणविक पदार्थों से रेजिन को शुद्ध करना है, जबकि वाष्पशील पदार्थों से रेजिन को डीगैसिंग और शुद्ध करने की प्रक्रिया वैक्यूम के तहत ऊंचे तापमान पर पतली फिल्मों में होती है, जो प्रक्रिया की तीव्रता में योगदान करती है, 76- वाष्पशील पदार्थों की 96% अशुद्धियाँ दूर हो जाती हैं, यह इस बात पर निर्भर करता है कि उन्हें कितनी बार आसुत किया गया है।

विदेशी साहित्य में भराव के संसेचन से तुरंत पहले बाइंडर की निरंतर डीगैसिंग प्रणाली का भी वर्णन किया गया है। यह सिस्टम बाइंडर सप्लाई चैनल में बनाया गया है।

एपॉक्सी बाइंडर्स में मौजूद अस्थिर पदार्थों को हटाने को तेज करने के लिए उनके अल्ट्रासोनिक उपचार की एक विधि भी है। इसके अलावा, प्रसंस्करण के दौरान बाइंडर पर कंपन प्रभाव से आर्मिड फाइबर के साथ बाइंडर के आसंजन में वृद्धि होती है और पीसीएम की ताकत में वृद्धि होती है।

अधिक डीगैसिंग (डीएरेशन) दक्षता के लिए, बाइंडरों से गैसों को हटाने में मदद के लिए बीवाईके जैसे विभिन्न एडिटिव्स का उपयोग किया जाता है। ऐसे एडिटिव्स का उपयोग बाइंडर में हार्डनर के फैलाव को भी बढ़ावा देता है, जो ठीक किए गए प्लास्टिक के गुणों में सुधार करता है। यह ध्यान देने योग्य है कि ऐसे बाइंडर्स हैं, जो लंबे समय तक थर्मल वैक्यूम और प्रीपोलीमराइजेशन के बाद भी, अस्थिर पदार्थों (सख्त प्रतिक्रिया उत्पादों) को छोड़ना जारी रखते हैं; उनके प्रसंस्करण के लिए केवल वैक्यूम-आटोक्लेव मोल्डिंग विधि स्वीकार्य है।

भराव का संसेचन

जैसा कि पहले उल्लेख किया गया है, ज्यादातर मामलों में, पीसीएम का निर्माण प्रीप्रेग का उपयोग करके किया जाता है, इसलिए इसके निर्माण के चरण में प्रीप्रेग में वाष्पशील पदार्थों की सामग्री को कम करना भी एक महत्वपूर्ण कार्य है। तरल संसेचन संरचना (समाधान या पिघला हुआ) के साथ स्नान में डुबो कर भराव के संसेचन द्वारा प्रीप्रेग का उत्पादन एक व्यापक तकनीकी योजना है। हालाँकि, बाइंडर की चिपचिपाहट (विशेष रूप से पिघल में) में वृद्धि के साथ, वायु समावेशन की संख्या, यानी। असंसेचित चैनल बढ़ जाते हैं। एक निश्चित महत्वपूर्ण मूल्य पर, वायु चैनल निरंतर हो जाते हैं, अर्थात। बंडल का कोर असंसेचित रहता है - सूखा बंडल एक पॉलिमर "जैकेट" में समाप्त होता है। इस समस्या से निपटने के लिए, विभिन्न तकनीकी समाधानों का उपयोग किया जाता है: संसेचन स्नान में भराव की किंक; गैर-केशिका संसेचन (बंडल का विस्तार); शाफ्ट आदि के माध्यम से बाइंडर को दबाना।

संसेचन प्रक्रियाओं को अनुकूलित करने के लिए, कुछ रियोलॉजिकल गुणों वाले बाइंडरों का उपयोग करना आवश्यक है जो भराव फाइबर का सर्वोत्तम गीलापन सुनिश्चित करते हैं। रचनाओं की संरचना को अलग-अलग करके, उनकी आणविक विशेषताओं (आणविक भार - मेगावाट, एमडब्ल्यूडी का आणविक भार वितरण, आंशिक संरचना, औसत आणविक भार - मेगावाट), बाइंडरों के रियोलॉजिकल (चिपचिपाहट) गुणों में परिवर्तन होता है, जिससे यह भी संभव हो जाता है उनके आधार पर इलाज प्रक्रिया, संकोचन, संरचना पॉलिमर मैट्रिक्स और पीसीएम के गुणों को विनियमित करें।

अस्थिर पदार्थों की न्यूनतम सामग्री के साथ प्रीप्रेग प्राप्त करने के लिए, पिघल विधि का उपयोग करके भराव के वैक्यूम संसेचन की एक विधि ज्ञात है। इस मामले में, संपूर्ण संसेचन प्रक्रिया एक निर्वात कक्ष में होती है, जो प्रीप्रेग से अस्थिर पदार्थों को हटाने को सुनिश्चित करती है और भराव बंडल में हवा के टकराने के जोखिम को समाप्त करती है।

प्रीप्रेग पर अल्ट्रासोनिक प्रभाव का उपयोग भराव का बेहतर संसेचन प्रदान करता है और प्रीप्रेग से अस्थिर पदार्थों और हवा को हटाने की प्रक्रिया को तेज करता है। यह अल्ट्रासोनिक ध्वनि द्वारा स्थानांतरित ऊर्जा द्वारा बाइंडर के गर्म होने के परिणामस्वरूप होता है, जबकि इसकी चिपचिपाहट कम हो जाती है और यह सामग्री की परत के माध्यम से विपरीत दिशा में चला जाता है।

प्रबलिंग भराव की सतह पर पाउडर के रूप में एक बाइंडर के खुराक छिड़काव के साथ एक विधि का भी वर्णन किया गया है, जिसमें न्यूनतम मात्रा में अस्थिर पदार्थ होते हैं, इसके बाद परतों को एक बैग में रखकर इसे एक के नीचे ढाला जाता है। प्रेस।

वाष्पशील पदार्थों की कम सामग्री वाली फिल्म के रूप में पिघले बाइंडर का उपयोग करके प्रीप्रेग के दो-चरणीय उत्पादन की एक ज्ञात विधि है। पहले चरण में, रिलीज़ पेपर पर एक फिल्म बाइंडर तैयार किया जाता है। दूसरे चरण में, निर्मित फिल्म बाइंडर को मजबूत करने वाले भराव पर रोल किया जाता है, लेकिन इसे (सेमीप्रेग्स) संसेचित नहीं किया जाता है, जो तकनीकी पैकेज को वैक्यूम करने के चरण में विचलन में सुधार करता है।

उच्च दबाव (0.8-3.5 हजार एटीएम) के साथ प्रीप्रेग को संसाधित करने की एक ज्ञात विधि है, जो मिश्रित सामग्री की ताकत और मजबूत फाइबर की ताकत के एहसास के स्तर को बढ़ाने की अनुमति देती है।

बदले में, विभिन्न प्रकार के भरावों में सतह पर पदार्थों (स्नेहक, अशुद्धियाँ, सोखी हुई नमी) का समावेश भी होता है, जो प्लास्टिक की गुणवत्ता को प्रभावित करता है। उन्हें तंतुओं की सतह से हटाने के लिए, बाइंडर के साथ संसेचन से पहले भराव के ताप उपचार की विधि का उपयोग किया जाता है। इस प्रक्रिया को फाइबर पर अल्ट्रासाउंड की क्रिया के साथ जोड़ा जा सकता है, जो प्रक्रिया को तेज करता है और फाइबर की सतह को सक्रिय करता है।

इसके अलावा, अधिक दक्षता के लिए, भराव के थर्मल वैक्यूमाइजेशन का उपयोग किया जाता है, अर्थात वैक्यूम कक्ष में सुखाना। वैक्यूमिंग और सुखाने का उद्देश्य भराव धागों में माइक्रोक्रैक और इंटरफाइबर स्थानों से अस्थिर पदार्थों और नमी को हटाना है ताकि बाइंडर स्वतंत्र रूप से उनमें प्रवेश कर सके।

ग्लो डिस्चार्ज के साथ ग्लास फाइबर फिलर की सफाई, जिससे फाइबर-मैट्रिक्स इंटरफ़ेस पर बढ़ते आसंजन के कारण उच्च गुणवत्ता और पानी प्रतिरोधी प्लास्टिक प्राप्त करना संभव हो जाता है।

भाग इलाज

पीसीएम से उत्पादों के निर्माण की तकनीकी प्रक्रिया में सबसे जिम्मेदार और महत्वपूर्ण इलाज का संचालन है, क्योंकि इस स्तर पर उत्पाद के बुनियादी भौतिक और यांत्रिक गुण, संरचना, संरचना और ज्यामितीय विशेषताएं बनती हैं।

फाइबरग्लास में पॉलिमर मैट्रिक्स और मजबूत करने वाले तत्वों का संयुक्त संचालन उच्च-गुणवत्ता (छिद्र-मुक्त) चरण इंटरफ़ेस की उपस्थिति से सुनिश्चित होता है। ग्लास फाइबर की सतह के साथ पॉलिमर मैट्रिक्स की परस्पर क्रिया सीमा परत की संरचनात्मक विशेषताओं, सीमा परतों में मैक्रोमोलेक्यूल्स का स्थान, साथ ही आणविक श्रृंखलाओं की गतिशीलता, उनकी छूट और अन्य गुणों को निर्धारित करती है, जो आम तौर पर प्रभावित करती है। पीसीएम उत्पादों के प्रदर्शन गुण। मैक्रोमोलेक्युलर सिस्टम में सतह की घटनाओं का अध्ययन करते समय, सैद्धांतिक मॉडल का उपयोग करना आवश्यक है जो सीमा परत में आणविक श्रृंखलाओं के व्यवहार का प्राथमिक अनुमान देना और पॉलिमर कंपोजिट में इंटरफेस पर होने वाली प्रक्रियाओं को नियंत्रित करने के संभावित तरीकों को संभव बनाता है। आवश्यक गुणों के एक सेट के साथ पीसीएम बनाने के लिए।

पीसीएम उत्पादों को ठीक करने के लिए तापमान शासन का चयन करने के लिए, वैज्ञानिक विभिन्न तरीकों का उपयोग करके बाइंडर इलाज के कैनेटीक्स का सक्रिय रूप से अध्ययन कर रहे हैं: विद्युत, विस्कोमेट्री, आईआर स्पेक्ट्रोस्कोपी, अल्ट्रासोनिक और थर्मल विश्लेषण। ये अध्ययन प्लास्टिक के गुणों को समझने के लिए इष्टतम तापमान-समय उपचार चरणों का चयन करना संभव बनाते हैं। साथ ही, इनमें से कुछ तरीकों का उपयोग पीसीएम भागों की इलाज प्रक्रिया की पूर्णता को नियंत्रित करने के लिए किया जाता है।

इलाज के चरण में प्लास्टिक के गुणों में सुधार के लिए तकनीकी तरीके भी हैं। डबल वैक्यूम बैग के नीचे पीसीएम बनाने की प्रक्रिया इस प्रकार है: पारंपरिक रूप से बने वैक्यूम बैग पर एक कठोर बॉक्स रखा जाता है, और उसके ऊपर एक और वैक्यूम बैग बनाया जाता है। मोल्डिंग के प्रारंभिक चरण में, दोनों बैगों में एक वैक्यूम बनाया जाता है। इससे पीसीएम ब्लैंक पर दबाव डाले बिना निचले बैग के नीचे एक वैक्यूम बनाना संभव हो जाता है, जो प्रारंभिक मोल्डिंग चरण में पॉलिमर बाइंडर की बेहतर डीगैसिंग सुनिश्चित करता है।

इसके अलावा, पीसीएम के वैक्यूम मोल्डिंग के चरण में निर्धारित तकनीकी पैकेज के अधिक प्रभावी डीगैसिंग के लिए, "प्रीफॉर्मिंग" का उपयोग किया जाता है, जब प्रीप्रेग परतों के निर्धारित पैकेज को 0.04-0.01 एमपीए के वैक्यूम के साथ वैक्यूम बैग के नीचे कॉम्पैक्ट किया जाता है। कम से कम 2 घंटे के लिए, 15-30 सी पर। होल्डिंग प्रक्रिया के दौरान, समय-समय पर वैक्यूम बैग के नीचे की गुहा को एक घंटे में 1-2 बार कई मिनटों के लिए वातावरण से जोड़ने और वैक्यूम को फिर से बनाने का प्रस्ताव है। इसके बाद इलाज की प्रक्रिया आती है।

वैक्यूम मोल्डिंग द्वारा उत्पादित प्लास्टिक की गुणवत्ता को "स्पंदित वैक्यूम" मोड में मोल्डिंग दबाव को बदलकर सुधार किया जा सकता है। इस मामले में, बैग के नीचे वैक्यूम का मूल्य पूरी मोल्डिंग प्रक्रिया के दौरान एक निश्चित अंतराल में बदलता रहता है। इस योजना के उपयोग से वैक्यूम-निर्मित पीसीएम भागों में सरंध्रता को कम करना संभव हो जाता है।

वैक्यूम मोल्डिंग द्वारा उत्पादित पीसीएम भागों की गुणवत्ता में सुधार के तरीकों के विश्लेषण से पता चला है कि प्रीप्रेग के निर्माण, बाइंडरों को ठीक करने और इलाज प्रक्रिया को नियंत्रित करने के चरणों का व्यापक रूप से अध्ययन किया गया है; बाइंडर तैयार करने के चरण: आगे की प्रक्रिया के लिए उनकी सफाई और तकनीकी विनियमन कुछ हद तक अध्ययन किया गया है। इस तथ्य के कारण कि बाइंडरों की स्थिति ही पीसीएम भागों की सरंध्रता पर भारी प्रभाव डालती है, इसकी तैयारी के लिए एक प्रक्रिया विकसित करना आवश्यक है।

ग्रंथ सूची

1. बुलानोव आई.एम., वोरोबे वी.वी. मिश्रित सामग्रियों से बने रॉकेट और एयरोस्पेस संरचनाओं की तकनीक। एम.: एमएसटीयू का नाम एन. ई. बाउमन के नाम पर रखा गया, 1998

2. वासिलिव वी.वी., प्रोतासोव वी.डी., बोलोटिन वी.वी. और अन्य। समग्र सामग्री। एम.: मैकेनिकल इंजीनियरिंग, 1990. 512 पी.

3. मिखाइलिन यू.ए. संरचनात्मक बहुलक मिश्रित सामग्री। एम.: नहीं, 2008.

4. लख्तिन यू.एम., लोंटेव वी.पी. पदार्थ विज्ञान। एम.: मैकेनिकल इंजीनियरिंग. 1990. 528 एस

5. ज़ोरिन वी.ए. विमानन, रॉकेट और अंतरिक्ष प्रौद्योगिकी उत्पादों में मिश्रित सामग्री के उपयोग में अनुभव // मिश्रित सामग्री से संरचनाएं। 2011. नंबर 4.

6. ऑन द वायर: रेज़िन इन्फ्यूजन से विमान संरचनाओं में गति मिलती है // उन्नत समग्र कुंजी अंक 6. अबारिस प्रशिक्षण, 2005।

7. डिडिएर लैंग, एयरोस्पेस संरचनाएं: वर्तमान रुझान // कंपोजिट आरटीएम इन्फ्यूजन 2009

8. बॉब ग्रिफिथ्स। विमान निर्माण में क्रांति लाने के लिए अंतरराष्ट्रीय आपूर्तिकर्ता आधार का अभिनव उपयोग // उच्च-प्रदर्शन कंपोजिट। 2005.

9. सिप्लाकोव ओ.जी. मिश्रित रेशेदार सामग्री की प्रौद्योगिकी की वैज्ञानिक नींव। पर्म, 1974.

10. हेक्सप्लाई 8552. उत्पाद डेटाशीट, हेक्ससेल कॉर्पोरेशन। प्रकाशन सं. एफटीए 072सी, 2008।

11. साइकॉम 977_2. उत्पाद डेटाशीट, साइटेक इंजीनियरी सामग्री। प्रकाशन 11/15/95 (रेव.ई) 012102, 1995।

12. प्रत्यक्ष प्रक्रियाओं के लिए उन्नत फाइबर_प्रबलित मैट्रिक्स उत्पाद। हेक्ससेल कॉर्पोरेशन। प्रकाशन सं. आईटीए 272ए, 2007।

13. लूज़ ए.सी. रेजिन एनफ्यूजन प्रक्रिया // कंपोजिट मेटर द्वारा उन्नत पॉलिमरिक कंपोजिट का कम लागत वाला निर्माण। 2001. नंबर 10.

14. करेन फिशर मेसन। आटोक्लेव के बाहर आटोक्लेव गुणवत्ता // कंपोजिट हाई_परफॉर्मेंस, मार्च 2006।

15. शिंडलर गाइ. वैक्यूम असिस्टेड, रेज़िन ट्रांसफर मोल्डिंग प्रक्रिया (VARTM), एयरटेक इंटरनेशनल, इंक. का उपयोग करने वाले उच्च गुणवत्ता, लागत प्रभावी, उच्च तापमान वाले सांचे।

16. हेक्सप्लाई एम36। उत्पाद डेटाशीट, हेक्ससेल कॉर्पोरेशन। प्रकाशन सं. एफटीयू 116बी, 2002।

17. क्रेल ई. प्रयोगशाला आसवन के लिए मैनुअल। प्रति. उनके साथ। [ईडी। वी.एम. ओलेव्स्की]। एम.: रसायन शास्त्र. 1980.

18. बोंडारेंको ए.ए., खरखश वी.जी., स्क्रिननिक एन.आई. फिल्म डिस्टिलर // प्लास्ट का उपयोग करके अस्थिर पदार्थों से एपॉक्सी रेजिन और हार्डनर का शुद्धिकरण। जनता. 1986. नंबर 1.

19. एमडी अफेंदी, डब्ल्यू.एम. बैंक्स, डी. किर्कवुड। जलसेक प्रक्रिया के लिए बुलबुला मुक्त राल // कंपोजिट। ए. 2005 36. संख्या 6, पीपी739_746।

20. कुड्रियाचेंको वी.वी., फेडोटकिन आई.एम., कोलोसोव ए.ई., सिवेत्स्की वी.आई. बुने हुए पॉलिमर कंपोजिट को ढालने की तकनीक में अल्ट्रासाउंड का उपयोग // इको-प्रौद्योगिकियां और संसाधन बचत। 2001. नंबर 6

21. वेबसाइट www.BYK.com. यूआरएल: www.BYK.com/additives. (पहुंच की तिथि: 09/12/2012)।

22. ग्रुश्को वी.ई., ग्रिमैलोव्स्काया टी.पी., बेरेज़ी एन.एम. बाइंडर्स के रियोलॉजिकल गुण // विमानन सामग्री 1990। नंबर 2।

23. एपॉक्सी ऑलिगोमर्स और उनके मिश्रण की आणविक विशेषताओं का रियोलॉजिकल गुणों पर प्रभाव / पी.वी. सुरिकोव, ए.एन. ट्रोफिमोव, ई.आई. कोखान, आई.डी. सिमोनोव_एमेल्यानोव, एल.के. शेकुलोवा, एल.बी. कैंडिरिन //प्लास्ट। जनता. 2009. नंबर 9.

24. पोस्टनोव वी.आई., ज़ेलेव्स्की एन.जी., सैटडिनोव ए.आई. लंबी लंबाई वाले भराव के संसेचन की विधि और इसके कार्यान्वयन के लिए स्थापना। पैट. आरएफ नंबर 2145922. 2000. बुलेटिन। नंबर 6

25. फाइबरग्लास भागों के संसेचन में अल्ट्रासाउंड का अनुप्रयोग // ई.ए. कुरोच्किन, आर.पी. ओरलोवा, ए.यू. फिलिमोनोव, ए.बी. लेबेदेव, एम.वी. स्लिस्कोव // विमानन उद्योग। 1990. नंबर 5.

26. अरुडेरुटो शिमोन बुएरुहोइसु, फुरानशिसुकुसु पेटोरुसु मारिया, यान बुआन त्सुरुन्हौटो। मिश्रित सामग्री, मिश्रित सामग्री और उससे बनी ढली हुई वस्तु का निर्माण // JP2255838, 1990_10_16

27. प्रीप्रेग टेक्नोलॉजी, हेक्सेल पंजीकृत ट्रेडमार्क, हेक्ससेल कॉर्पोरेशन प्रकाशन संख्या। एफजीयू 017बी, मार्च 2005

28. गुन्याएव जी.एम., इलचेंको एस.आई., रुम्यंतसेव ए.एफ., पेट्रोव आई.वी., इलिचेंको ए.ए., फ़िलिपोवा ई.यू., सदकोवा टी.आई., डेव आई.एस., मिखाइलोव वी.वी. आदि। मिश्रित सामग्री के उत्पादन की विधि, पेटेंट एसयू 1676187 ए1।

29. ट्रोफिमोव एन.एन., कुज़नेत्सोव ए.ए., नैट्रसोव वी.वी., गिलमैन ए.बी., ड्रेचेव ए.आई. एट अल., पेटेंट आरयू 2270207 सी2, पॉलीमर बाइंडर के अनुप्रयोग के लिए फाइबरग्लास फिलर तैयार करने की विधि।

30. कोज़लोव वी.एन., अकिमोव ए.आई., फातिखोव एम.ए. पोलीमराइजेशन के तापमान शासन पर मिश्रित सामग्री के यांत्रिक गुणों की निर्भरता // इंजीनियरिंग भौतिकी। 2009. नंबर 9.

31. फातिखोव एम.ए., एनिकेव टी.आई., अकिमोव आई.ए. मिश्रित सामग्रियों के यांत्रिक गुण उनके इलाज के तापमान शासन पर निर्भर करते हैं // ओएसयू के बुलेटिन। प्राकृतिक और तकनीकी विज्ञान फरवरी 2006। टी.2। नंबर 2. 87-92 तक

32. दिमित्रीव ओ.एस., किरिलोव वी.एन., ज़ुएव ए.वी. चेरेपाखिना ए.ए. मोटी दीवार वाले पीसीएम के इष्टतम इलाज के तरीकों पर भराव प्रकार का प्रभाव // चिपकने वाले, सीलेंट, प्रौद्योगिकियां 2011। नंबर 11

33. फाइबरग्लास में सीमा परतों का निर्माण / ए.एन. ट्रोफिमोव, वी.एस. कोपिटिन, वी.एम. कोमारोव, जी.ए. सिमाकोवा, आई.डी. सिमोनोव-एमेल्यानोव // प्लास्टिक द्रव्यमान। 2009. नंबर 4.

34. चुबारोवा एम.ए., गुन्याएव जी.एम., सेलिकोवा एम.जी. कार्बन फाइबर प्रबलित प्लास्टिक में इंटरफ़ेस का गठन // विमानन उद्योग 1987। संख्या 7।

35. कुडिनोव वी.वी., कोर्निवा एन.वी., क्रायलोव आई.के. प्रबलित प्लास्टिक // धातु प्रौद्योगिकी। 2006. क्रमांक 7.

36. गोर्बाटकिना यू.ए. पॉलिमर-फाइबर प्रणालियों में चिपकने वाली ताकत। एम.: रसायन विज्ञान 1987।

37. एपॉक्सी राल ED_20 / I.A के कम तापमान के इलाज का ढांकता हुआ अध्ययन। चेर्नोव, टी.आर. डेबरडीव, जी.एफ. नोविकोव, आर.एम. गैरीपोव, वी.आई. इरज़ाक //प्लास्टिक द्रव्यमान। 2003. नंबर 8.

38. SP97VK बाइंडर के लिए इलाज मोड का अनुकूलन और इसके आधार पर फाइबरग्लास का उत्पादन //टी.पी. ग्रिमैलोव्स्काया, एन.बी. बेल्याकोवा, बी.ए. किसेलेव, वी.एन. शेलगेव // विमानन सामग्री। 1986. नंबर 2.

39. निकितिन के.ई. उनके उत्पादन के विभिन्न चरणों में पॉलिमर कंपोजिट की संरचना, संरचना और गुणों के गैर-विनाशकारी परीक्षण के लिए नए माइक्रोप्रोसेसर-आधारित उपकरण // फैक्टरी प्रयोगशाला। 1993. टी.59. नंबर 3। 31-34 तक

40. पॉलिमर के रसायन विज्ञान और भौतिकी पर कार्यशाला: प्रोक। एड./एन.आई. अवाकुमोवा, एल.ए. बुडारिना, एस.एम. डिविगुन, ए.ई. ज़ैकिन, ई.वी. कुज़नेत्सोव, वी.एफ. कुरेंकोव। एम.: रसायन विज्ञान, 1990. 304 पी।

41. विस्कोमेट्री/एस.ओ. द्वारा प्रतिक्रियाशील ऑलिगोमर्स की इलाज प्रक्रिया का अध्ययन। सोलिन, ए.एल. ट्रिनिसोवा, आई.ए. क्रुचकोव, एस.आई. कज़ाकोव, एम.एल. कर्बर, आई.यू. गोर्बुनोवा // प्लास्टिक। 2008. नंबर 5.

42. त्सोपा वी.ए., जुबातकिन वी.ए., रयाबोवोल ए.ए. हॉट-क्योरिंग प्लास्टिक से उत्पाद बनाने की विधि, पेटेंट, एसयू 1781070

A1MM 1.595_UNTC_437_2011 "पॉलिमर मिश्रित सामग्री (पीसीएम) में पॉलिमर मैट्रिक्स की इलाज प्रक्रिया का नियंत्रण।" वियाम, 2011

43. लेबेदेव ए.बी. पॉलिमर बाइंडर्स के इलाज की डिग्री की निगरानी के लिए विद्युत विधियाँ // गैर-विनाशकारी नियंत्रण विधियाँ। अंक 2, एम: वियाम।

44. होउ टैन_हंग, जेन्सेन ब्रायन जे. रेजिन मैट्रिक्स कंपोजिट निर्माण के लिए डबल वैक्यूम बैग प्रक्रिया // यूएस7186367, 2007_06_03।

45. पोपोव ए.जी., अमीनोव आई.ए., लेबेदेव एस.ए., रिविन जी.एल. पेटेंट आरयू 95109951 ए1, मिश्रित सामग्री से मल्टीलेयर पैनल बनाने की विधि।

46. जैक ए वुड्स, एंड्रयू ई. मोदीन, रॉबर्ट डी. हॉकिन्स। नियंत्रित वायुमंडलीय दबाव राल आसव प्रक्रिया। पेटेंट संख्या: यूएस 7,334,782 बी2। फ़रवरी। 2008. यूजीन वेशकी

रेशेदार संसेचित सामग्री को संसाधित करने के लिए फॉर्म पर बिछाया जाता है (यदि आवश्यक हो, तो इसे फॉर्म पर भी संसेचित किया जा सकता है)। रबर की नली से जुड़े धातु के पाइप वाला एक वैक्यूम बैग उस पर रखा जाता है। वैक्यूम पंप फ़ाइबरग्लास डायाफ्राम के बीच बनी सीलबंद गुहा से हवा को पंप करते हैं ताकि वहां का दबाव डायाफ्राम पर लगाए गए दबाव से कम हो।

डायाफ्राम के विभिन्न पक्षों पर परिणामी दबाव अंतर के कारण, इसे ढाले गए उत्पाद के खिलाफ दबाया जाता है, सामग्री को संकुचित किया जाता है और आवश्यक आकार दिया जाता है।

सख्त होना तब होता है जब फाइबरग्लास की अलग-अलग परतें एक साथ बंध जाती हैं। रचना के संघनन से खालीपन समाप्त हो जाता है और अतिरिक्त राल निकल जाता है।

डायाफ्राम मोल्डेड उत्पादों को ठीक करते समय, बुलबुले बनने से बचना और दबाव, तापमान और फाइबर-से-राल द्रव्यमान अनुपात को सावधानीपूर्वक नियंत्रित करना आवश्यक है।

मोल्डिंग पैटर्न:

ए) वैक्यूम से पहले की स्थिति बी) वैक्यूम के बाद की स्थिति

1 - रूप

2-वैक्यूम बैग

3 - संसेचित ग्लास भराव

4 - धातु पाइप

5 - भराई बॉक्स

6 - क्लैंप

7 - ढाला हुआ उत्पाद

5.4. आटोक्लेव मोल्डिंग. अवयव। संचालन. उपकरण।

मोड .

1 - वायुमंडल या निर्वात के साथ संबंध के लिए चैनल

2 - मोल्ड प्लेट

3 - बैग से हवा चूसने के लिए मैनिफोल्ड

4 - डायाफ्राम सील

5 - साइड आउटलेट

6 - लोचदार विभाजन

7, 8 - वेंटिलेशन छेद के साथ परत

9 - डायाफ्राम

10- मध्यवर्ती प्लेट

11-छिद्रित परत

12 - अवशोषक परतें

13-कपड़े को अलग करना

14-बाहरी परत

15 - लैमिनेटेड प्रबलित प्लास्टिक

आटोक्लेव मोल्डिंग के दौरान, परत पैकेज को संपीड़ित करने के लिए 0.35 - 0.7 एमपीए का दबाव बनाए रखा जाता है, जबकि गर्म गैसों के साथ गर्म किया जाता है। साथ ही, फंसी हवा और अस्थिर उत्पादों को निकालने के लिए सामग्री को खाली कर दिया जाता है।

वैक्यूम आमतौर पर इलाज चक्र के प्रारंभिक चरणों के दौरान लगाया जाता है, जबकि आटोक्लेव में दबाव पूरे हीटिंग और शीतलन चक्र के दौरान बनाए रखा जाता है। वायुमंडलीय या वैक्यूम वेंट को उपचारित एफआरपी स्टैक से अस्थिर उत्पादों और फंसी हवा को हटाने के लिए डिज़ाइन किया गया है। अन्य मोल्डिंग विधियों की तुलना में, लोचदार डायाफ्राम आटोक्लेव विधि अधिक सटीक मोटाई और कम सरंध्रता वाले उत्पाद तैयार करती है।

व्याख्यान 15.

5.5. घुमावदार. अवयव। संचालन. उपकरण। मोड.

वाइंडिंग सीएम को उन उत्पादों में संसाधित करने की एक विधि है जिसमें भराव पहले होता है

एक बाइंडर (सूखी वाइंडिंग) के साथ लेपित या वाइंडिंग के दौरान संसेचित (गीली वाइंडिंग) को लगातार एक निश्चित कोण पर एक घूमने वाले हटाने योग्य खराद पर डाला जाता है, जिसे वाइंडिंग के बाद, उत्पाद को ठीक करने के लिए एक ताप कक्ष में रखा जाता है; एक केपस्टर का उपयोग करके ठीक करने के बाद , इसे खराद का धुरा से खींच लिया जाता है।

सीएम को उत्पादों में संसाधित करने की इस विधि में एक द्विअक्षीय विधि शामिल है, जिसमें प्रत्येक बाद की सर्पिल परत को पंक्ति दर पंक्ति लागू किया जाता है, प्रतिच्छेदी फाइबर को बाहर रखा जाता है।

तिरछा क्रॉस, जिसमें जब स्प्रेडर एक चक्र के ट्रैवर्स को पार करता है, तो दिशा में परिवर्तन के साथ विपरीत छोर पर एक सतत सर्पिल के रूप में धागा बिछाया जाता है।

परिपत्र, जिसमें घुमाव घूर्णन की धुरी के लंबवत होता है।

अक्षीयएक विधि जिसमें थ्रेड पथ स्प्रेडर की लंबाई के साथ एक पूर्ण स्ट्रोक बनाता है, जिसके बाद अगला पिछले वाले के बगल में होता है।

ग्रहों, जिसमें धागे का पथ घुमावदार सतह को काटते हुए एक समतल में स्थित होता है।

रेशेदार भराव, बाइंडर के साथ पूर्व-संसेचित, गठन छेद के माध्यम से 0.6 - 6.1 मीटर / मिनट की गति से खींचा जाता है, एक निश्चित आकार के डाई द्वारा गरम किया जाता है, जहां फाइबर भराव बंडल को कॉम्पैक्ट किया जाता है।

इसका उपयोग फाइबरग्लास (पाइप, टैंक, आदि) से बने विभिन्न बेलनाकार उत्पादों के उत्पादन के लिए किया जाता है। वर्तमान में, एक मांडल पर संसेचित कांच के कपड़े और कैनवस या कांच के धागों और टेपों की वाइंडिंग का उपयोग किया जाता है। फाइबरग्लास पाइप के निर्माण की सबसे सरल विधि आवधिक वाइंडिंग विधि मानी जाती है। पाइप इन उद्देश्यों के लिए अनुकूलित विशेष रूप से घुमावदार या खराद मशीन पर बनाए जाते हैं। प्रक्रिया की शुरुआत में, स्ट्रैंड्स, धागे, जाल, कपड़े या कैनवस को रोल से खोला जाता है, सिंथेटिक बाइंडर्स के साथ लगाया जाता है, और फिर एक घूर्णन धातु मांडर पर समान तनाव के तहत डाला जाता है, जो उत्पाद के आंतरिक व्यास और इसके विन्यास को निर्धारित करता है। घुमावदार करने से पहले, मैंड्रेल को पहले डीग्रीज़ किया जाता है, चिपकने वाले स्नेहक की एक पतली परत के साथ चिकना किया जाता है, और सिलोफ़न में लपेटा जाता है। यह आंकड़ा वाइंडिंग के दौरान एक साथ संसेचन के साथ धागे या स्ट्रैंड से एक लंबे बेलनाकार उत्पाद के निर्माण का एक आरेख दिखाता है।

1 - चल मेज

धागों या धागों के 2 स्पूल

4-संसेचन स्नान

5 - कोई विलायक युक्त तरल बाइंडर

6 - निचोड़ने वाले रोलर्स

7 - मेज को हिलाने के लिए पेंच

8 - खराद का धुरा

9 - मैंड्रेल तक ड्राइव करें

10 - उत्पाद

11 - क्रील.

के अनुसार। इस योजना के साथ, धागों और धागों के स्पूल को एक चल मेज पर स्थित क्रील में डाला जाता है; यह मेज, एक स्क्रू 7 या एक रॉड की मदद से, घुमावदार होने के दौरान घाव होने वाले उत्पाद के साथ आगे और पीछे जाने में सक्षम होती है। क्रेल से, धागों को एक बंडल में इकट्ठा किया जाता है, यह बंडल बिना किसी विलायक के तरल बाइंडर से भरे संसेचन स्नान 4 से गुजरता है, फिर निचोड़ने वाले रोलर्स 6 के बीच से गुजरता है, जो अतिरिक्त बाइंडर को हटाने का काम करता है। टेबल की गति के दौरान संसेचित किरण, रोटेशन के लिए ड्राइव 9 वाले मैंड्रेल 8 पर एक निश्चित कोण पर घाव करती है। उत्पाद की पूरी लंबाई पर संसेचित भराव की एक परत लपेटने के बाद, टेबल की गति उलट जाती है। और अगली परत को विपरीत कोण पर लपेटा जाता है, जिसके परिणामस्वरूप धागों की एक क्रॉस-लेयर व्यवस्था बनती है

वांछित दीवार मोटाई के साथ एक उत्पाद प्राप्त करने के बाद, इसे मशीन से हटा दिया जाता है और बाइंडर को ठीक करने के लिए ओवन में रखा जाता है जो संसेचन और घुमावदार के दौरान भराव के छिद्रों में प्रवेश कर गया है। चूँकि केशिका बलों के कारण बाइंडर भराव के छिद्रों में प्रवेश करता है, धागे और उनके मोड़ की डिग्री चुनते समय, किसी को बाइंडर के सख्त होने के दौरान होने वाली संकोचन घटना के संभावित प्रतिकूल प्रभावों को ध्यान में रखना चाहिए।

बाइंडरों और फिलर्स के विभिन्न संयोजनों का उपयोग करके, विभिन्न स्थितियों में उपयोग के लिए आवश्यक भौतिक-यांत्रिक और भौतिक विशेषताओं वाले पीसीएम प्राप्त किए जाते हैं। पीसीएम और उनसे बने उत्पादों की उत्पादन प्रक्रियाएं अक्सर संयुक्त होती हैं। इससे उत्पादों की कुल लागत को काफी कम करना और अपेक्षाकृत उच्च श्रम तीव्रता के बावजूद, उन्हें पारंपरिक औद्योगिक वस्तुओं के साथ आर्थिक रूप से प्रतिस्पर्धी बनाना संभव हो जाता है।

घुमावदार. एक स्टील मेन्ड्रेल (मैंड्रेल) पर, जो उत्पाद के आकार का अनुसरण करता है और घुमावदार इकाई का मुख्य कामकाजी हिस्सा है, एक मजबूत रेशेदार भराव (फाइबर, धागे, टो, रोविंग्स, टेप, कपड़े) को तनाव के साथ गीला किया जाता है ( भराव को वाइंडिंग प्रक्रिया के दौरान संसेचित किया जाता है) या सूखा (प्रीप्रेग का उपयोग किया जाता है) तरीके से। अपठित भराव भी घाव है, जिसके बाद वर्कपीस को दबाव में बंद रूप में बाइंडर के साथ लगाया जाता है। गतिज विशेषताओं के आधार पर, वे घुमाव, पीसने और घुमावदार घुमावदार योजनाओं के बीच अंतर करते हैं, और घाव उत्पाद में सुदृढीकरण के स्थान के प्रकार के आधार पर - परिधीय, सर्पिल, अनुप्रस्थ, अनुदैर्ध्य, समतल और उसके विभिन्न संयोजन। घाव का रिक्त भाग संपीड़न मोल्डिंग, वैक्यूम प्रेस चैम्बर या वैक्यूम-आटोक्लेव विधि का उपयोग करके बनाया जाता है।

प्रक्रिया पैरामीटर (तनाव, घुमावदार पिच, घुमावदार कोण, घुमावदार गति) पीसीएम के प्रकार, कॉन्फ़िगरेशन और उत्पाद के समग्र आयामों द्वारा निर्धारित किए जाते हैं।

उपकरण: आधुनिक मोड़ और पीसने वाली मशीनों पर आधारित विशेष घुमावदार इकाइयाँ।

इसका उपयोग क्रांति के पिंडों के आकार में उत्पादों के निर्माण के लिए किया जाता है: सिलेंडर, शंकु, गोले, पाइप, विभिन्न आकृतियों के गोले।

दबाने से किसी सामग्री का प्लास्टिक विरूपण होता है, साथ ही उसे गर्मी और दबाव के अधीन किया जाता है और उसके बाद उत्पाद के आकार का निर्धारण होता है। यह, एक नियम के रूप में, सांचों में किया जाता है। सांचों को प्रेस पर स्थापित किया जाता है, जिसका उद्देश्य आवश्यक दबाव दबाव बनाना है। किसी सांचे में रखी गई ठंडी या पहले से गर्म की गई सामग्री को दबाने वाले तापमान तक गर्म किया जाता है और दबाव के तहत एक आयामी प्रवाह विरूपण के अधीन, सांचे की गुहा भर जाती है और साथ ही उसे संकुचित कर दिया जाता है। उत्पाद का आकार थर्मोसेट के सख्त होने या थर्मोप्लास्टिक्स के ठंडा होने, या पॉलिमर (थर्मोप्लास्टिक्स के लिए) के ग्लास संक्रमण तापमान से नीचे के तापमान पर दबाव में ठंडा होने के परिणामस्वरूप तय होता है।

प्रक्रिया पैरामीटर: पीसीएम और मोल्ड का प्रारंभिक तापमान, विशिष्ट दबाव और इसके अनुप्रयोग की गति, मोल्ड में धारण समय, मोल्ड से उत्पाद हटाने का तापमान, दबाव दबाव 0.01-250 एमपीए। थर्मोसेट को संसाधित करते समय, इलाज की दर का शासन पर निर्णायक प्रभाव पड़ता है, और थर्मोप्लास्टिक्स को दबाते समय, ढाले उत्पाद की शीतलन दर का निर्णायक प्रभाव पड़ता है।

उपकरण: प्रेस.

इसका उपयोग थर्मोप्लास्टिक और प्रतिक्रियाशील बाइंडरों पर आधारित पाउडर, रेशेदार, शीट रेशेदार भराव के साथ पीसीएम से जटिल आकार, विभिन्न आकार और मोटाई के उत्पादों का उत्पादन करने के लिए किया जाता है।

दबाने की विधि की कई किस्में हैं: प्रत्यक्ष दबाव (गर्म)।

या संपीड़न), इंजेक्शन मोल्डिंग (स्थानांतरण), प्रोफ़ाइल, दबाव (एक्सट्रूज़न)।

सीधा दबाव. शीट या रेशेदार अर्ध-तैयार उत्पादों से पाउडर, टैबलेट या ब्लैंक के रूप में प्रेस सामग्री को मोल्ड की खुली गुहा में या गर्म प्रेस प्लेटों के बीच लोड किया जाता है और गर्मी और दबाव के संपर्क में लाया जाता है।

प्रक्रिया पैरामीटर पीसीएम के प्रकार, कॉन्फ़िगरेशन और उत्पाद के समग्र आयामों द्वारा निर्धारित किए जाते हैं।

उपकरण: प्रेस.

थर्मोसेटिंग और थर्मोप्लास्टिक पीसीएम के प्रसंस्करण, मोटी चादरें, ब्लॉक, जटिल आकार और परिवर्तनीय क्रॉस-सेक्शन के मोटी दीवार वाले उत्पादों के निर्माण के लिए उपयोग किया जाता है; सरल आकार के रिक्त स्थान, आगे यांत्रिक प्रसंस्करण के अधीन; पीसीएम से बने उत्पाद जिनमें बड़ी संख्या में अपघर्षक कण होते हैं।

अंतः क्षेपण ढलाई। पूर्व-नरम (प्लास्टिकयुक्त) सामग्री को गेटिंग चैनलों के माध्यम से लोडिंग कक्ष से अक्षीय दिशा में चलते हुए एक पिस्टन द्वारा पूर्व-बंद मोल्ड में इंजेक्ट किया जाता है।

प्रक्रिया पैरामीटर: विशिष्ट इंजेक्शन दबाव 150-200 एमपीए, मोल्ड में दबाव 50-65 एमपीए।

उपकरण: दो (ऊपरी और निचले) काम करने वाले प्लंजर या एक ऊपरी प्लंजर के साथ यूनिवर्सल प्रेस के साथ विशेष स्थानांतरण हाइड्रोलिक प्रेस।

इसका उपयोग मुख्य रूप से तेजी से सख्त होने वाले थर्मोसेट और उच्च-चिपचिपाहट वाले थर्मोप्लास्टिक्स पर आधारित पीसीएम के प्रसंस्करण के लिए किया जाता है।

प्रोफ़ाइल दबा रहा है. प्रेस सामग्री को खुले इनलेट और आउटलेट छेद या एक विशेष सिर के साथ एक प्रोफ़ाइल डाई के माध्यम से मजबूर किया जाता है। एक्सट्रूज़न प्रक्रिया के दौरान, यह प्रोफ़ाइल बनाई और प्राप्त की जाती है, और थर्मोसेटिंग सामग्री के मामले में, उन्हें ठीक किया जाता है। समय-समय पर दोहराए जाने वाले चक्र वाली एक प्रक्रिया, इस तथ्य के कारण प्रोफाइल का निरंतर उत्पादन सुनिश्चित करती है कि पीसीएम का पूरा हिस्सा एक चक्र में बाहर नहीं निकाला जाता है और शेष गर्म पीसीएम को नए प्राप्त हिस्से के साथ वेल्ड किया जाता है। यह विधि दबाने और बाहर निकालने के बीच एक मध्यवर्ती स्थिति रखती है।

प्रक्रिया पैरामीटर: थर्मोसेट के लिए दबाव दबाव 250-400 एमपीए और थर्मोप्लास्टिक्स के लिए 40-50 एमपीए।

उपकरण: विशेष क्षैतिज प्रेस, जिसका पिस्टन धीरे-धीरे एक कार्यशील स्ट्रोक बनाता है और जल्दी से अपनी मूल स्थिति में लौट आता है, एक प्रतिस्थापन योग्य मैट्रिक्स वाला एक मोल्ड।

इसका उपयोग (एक्सट्रूज़न के साथ) पाइप, छड़ और लंबी लंबाई के अन्य प्रोफ़ाइल उत्पादों के उत्पादन के लिए किया जाता है।

आटोक्लेव विधि. पीसीएम ब्लैंक को रबर कवर में भली भांति बंद करके एक आटोक्लेव में रखा जाता है। दबाव का दबाव भाप, गर्म पानी, ग्लिसरीन या आटोक्लेव में पंप की गई संपीड़ित हवा द्वारा बनाया जाता है। हीटिंग भाप, गर्म पानी, तरल या मोल्ड में स्थित हीटर द्वारा किया जाता है।

प्रक्रिया पैरामीटर: मोल्डिंग दबाव 0.5-7 एमपीए; तापमान शासन पीसीएम के प्रकार से निर्धारित होता है। वर्कपीस का निर्माण सर्वांगीण समान दबाव में होता है। उपकरण: आटोक्लेव.

उच्च भौतिक और यांत्रिक गुणों वाले बड़े और जटिल उत्पादों की बड़ी श्रृंखला के निर्माण के लिए उपयोग किया जाता है

वायवीय मोल्डिंग। इस विधि की दो किस्में हैं: नकारात्मक मोल्डिंग, जब संपीड़ित हवा एक पंच के रूप में कार्य करती है, और सकारात्मक मोल्डिंग, जब संपीड़ित हवा एक डाई के रूप में कार्य करती है। गर्म वर्कपीस को जल्दी से पहले से गरम किए गए सांचे में स्थानांतरित कर दिया जाता है, जिसे सांचे की परिधि के चारों ओर भली भांति बंद कर दिया जाता है। फिर एक वायवीय कक्ष में पंप की गई संपीड़ित हवा की क्रिया के तहत मोल्डिंग की जाती है, जिसके बाद उत्पाद को ठंडा किया जाता है और मोल्ड से हटा दिया जाता है।

पैरामीटर्स: 2.0 एमपीए तक संपीड़ित हवा का दबाव, तापमान ढली हुई सामग्री के गुणों पर निर्भर करता है।

उपकरण: हाइड्रोलिक प्रेस, डाई (या पंच), हीटिंग और संपीड़ित वायु प्रणाली।

उपकरण निर्माण, रसायन, मशीन उपकरण और अन्य उद्योगों में उपयोग किए जाने वाले खोखले उत्पादों के निर्माण के लिए उपयोग किया जाता है

कॉन्टैक्ट मोल्डिंग प्रीप्रेग या फाइबर फिलर की परतों को एक सांचे पर परत दर परत बिछाया जाता है (घाव दिया जाता है) और साथ ही इसे एक बाइंडर (अक्सर ठंड से ठीक किया गया) के साथ संसेचित किया जाता है और इसे एक रोलिंग रोलर या ब्रश के साथ कॉम्पैक्ट किया जाता है, जो बाइंडर लगाता है। फिर उन्हें बिना दबाव के ठीक किया जाता है या 0.01-0.2 एमपीए के दबाव में काउंटरमैट्रिक्स से दबाया जाता है। मोल्ड से निकाले गए उत्पादों को यांत्रिक प्रसंस्करण के अधीन किया जाता है। यह विधि उत्पाद की सफाई और सटीक आयाम सुनिश्चित करती है, जो दबाने की प्रक्रिया के दौरान मोल्ड के सीधे संपर्क में होती है।

प्रक्रिया पैरामीटर (तापमान, दबाव, समय के साथ उनका परिवर्तन, मोल्डिंग और होल्डिंग की अवधि) बाइंडर और फिलर के गुणों, मोल्ड किए गए उत्पाद के कॉन्फ़िगरेशन और आयामों पर निर्भर करते हैं।

उपकरण: विधि सरल है, विशेष उपकरण की आवश्यकता नहीं है - एक (नकारात्मक या सकारात्मक) रूप का उपयोग किया जाता है।

इसका उपयोग छोटे पैमाने के उत्पादन में बड़े आकार के उत्पादों के निर्माण के लिए किया जाता है: नाव के पतवार, छोटी नावें, बस बॉडी, वैन, आदि।

पॉलिमर मिश्रित सामग्रियों से उत्पादों का उत्पादन करते समय, उत्पादन तकनीक की पसंद पर विशेष ध्यान देना आवश्यक है। न केवल आर्थिक घटक, बल्कि अंतिम उत्पाद की गुणवत्ता भी इस निर्णय पर निर्भर करती है।

हमारी कंपनी के विशेषज्ञ आपको उत्पादन तकनीक चुनने में मदद करेंगे, साथ ही आवश्यक सामग्री और उपकरण का चयन भी करेंगे।

हमें कॉल करें और आपको अपने निर्णय की शुद्धता के बारे में कोई संदेह नहीं होगा!

हाथ की ढलाई

मैनुअल (संपर्क) मोल्डिंग द्वारा उत्पादों का उत्पादन पॉलिमर मिश्रित सामग्री से उत्पादों के उत्पादन की मूल प्रक्रिया है। इस पद्धति के फायदों में प्रौद्योगिकी की सादगी और मोल्डिंग प्रक्रिया को तैयार करने और पूरा करने की न्यूनतम लागत शामिल है (महंगे उपकरण खरीदने की कोई आवश्यकता नहीं है)। इस पद्धति का नुकसान अंतिम उत्पाद की निम्न गुणवत्ता है - उच्च राल सामग्री, और, परिणामस्वरूप, उच्च वजन और कम ताकत की विशेषताएं। यह विधि बड़े आकार के उत्पादों के उत्पादन में व्यापक हो गई है, जिनमें भौतिक और यांत्रिक गुणों के लिए उच्च आवश्यकताएं नहीं होती हैं। मूल रूप से, प्रौद्योगिकी एकल उत्पादों या छोटे पैमाने के उत्पादन पर लागू होती है।

इस मोल्डिंग प्रक्रिया में, प्री-कट सुदृढीकरण सामग्री को एक रिलीज एजेंट के साथ इलाज किए गए मोल्ड में रखा जाता है और अंतिम उत्पाद के लिए एक सुरक्षात्मक परत बनाने के लिए जेलकोट के साथ लेपित किया जाता है। इसके बाद, मजबूत करने वाली सामग्री को ब्रश या रोलर्स का उपयोग करके मैन्युअल रूप से तैयार एपॉक्सी संरचना (राल और हार्डनर) के साथ लगाया जाता है। इलाज से पहले, सीलिंग रोलर के साथ उत्पाद की पूरी सतह को "रोल" करना आवश्यक है। यदि ऐसा नहीं किया जाता है, तो अंतिम उत्पाद में हवा के बुलबुले हो सकते हैं जो इसकी गुणवत्ता पर नकारात्मक प्रभाव डालते हैं। इलाज के बाद, उत्पाद को मोल्ड से हटा दिया जाता है और आगे की यांत्रिक प्रसंस्करण होती है।

वैक्यूम बनाना

वैक्यूम मोल्डिंग तकनीक का उपयोग करके उत्पादन क्लासिक मैनुअल विधि की तुलना में अंतिम उत्पाद की उच्च गुणवत्ता सुनिश्चित करता है। संपर्क विधि से मुख्य अंतर यह है कि एक एपॉक्सी प्रणाली के साथ मजबूत सामग्री के संसेचन के बाद, एक वैक्यूम बैग को उपकरण का उपयोग करके जोड़ा जाता है सीलिंग कॉर्ड. वैक्यूम पंप द्वारा बनाए गए वैक्यूम के कारण, हवा के बुलबुले और अतिरिक्त राल टुकड़े टुकड़े से हटा दिए जाते हैं। अन्यथा, प्रक्रिया मैन्युअल मोल्डिंग विधि के समान है। इस विधि के फायदों में प्रौद्योगिकी की सादगी और मोल्डिंग प्रक्रिया की तैयारी और संचालन के लिए न्यूनतम लागत शामिल है (महंगे उपकरण खरीदने की कोई आवश्यकता नहीं है)। संपर्क विधि की तुलना में अंतिम उत्पाद की उच्च गुणवत्ता। इस तकनीक का नुकसान वैक्यूम बैग बनाने के लिए सीमित समय है और, परिणामस्वरूप, कर्मियों की योग्यता के लिए उच्च आवश्यकताएं हैं।

वैक्यूम इन्फ्यूजन

वैक्यूम इन्फ्यूजन विधि का उपयोग करके उत्पादों के उत्पादन की तकनीक पॉलिमर मिश्रित सामग्री से बने उत्पादों के निर्माताओं के बीच व्यापक हो गई है। इस तकनीक के लोकप्रिय होने का मुख्य कारण उपकरण की कम लागत (आटोक्लेव विधि और आरटीएम तकनीक की तुलना में), साथ ही अंतिम उत्पाद की उच्च गुणवत्ता और अपेक्षाकृत कम समय में बड़े आकार के उत्पादों को ढालने की क्षमता है। वैक्यूम इन्फ्यूजन एक बंद मोल्डिंग प्रक्रिया है। इसे पहले से तैयार उपकरण कट रीइन्फोर्सिंग सामग्री पर रखा जाता है। अंतिम उत्पाद की मोटाई, मजबूत कपड़े बिछाने के चरण में, कपड़े की आवश्यक संख्या में परतों को बिछाकर या सैंडविच संरचनाओं - फोम प्लास्टिक या हनीकॉम्ब पैनलों का उपयोग करके तुरंत निर्धारित की जाती है। सहायक उपभोग्य सामग्रियों का एक सेट सुदृढ़ीकरण सामग्री के साथ रखा गया है। भविष्य के उत्पाद को एक वैक्यूम फिल्म के साथ कवर किया गया है और एक सीलिंग कॉर्ड का उपयोग करके उपकरण के फ्लैंग्स से जोड़ा गया है। यह सुनिश्चित करने के लिए कि बैग सही ढंग से इकट्ठा किया गया है और कोई हवा का रिसाव नहीं है, स्थापित वैक्यूम पोर्ट के माध्यम से एक वैक्यूम पंप वैक्यूम बैग से जुड़ा हुआ है। इस स्तर पर पाए गए लीक को समाप्त किया जाना चाहिए, क्योंकि राल की आपूर्ति के बाद प्रक्रिया अपरिवर्तनीय होगी। निर्मित वैक्यूम के लिए धन्यवाद, पूर्व-विघटित राल एक वैक्यूम ट्यूब के माध्यम से वैक्यूम बैग में प्रवेश करता है। प्रवाहकीय जाल का उपयोग करते समय, राल सबसे तेज़ी से और समान रूप से मजबूत करने वाली सामग्री की परतों को संसेचित करता है। सभी परतों के संसेचित हो जाने के बाद, राल आपूर्ति लाइन बंद कर दी जाती है और वैक्यूम को चालू छोड़ दिया जाता है। इससे अंतिम उत्पाद में वायु समावेशन की उपस्थिति समाप्त हो जाती है। एपॉक्सी राल के प्रकार और आवश्यक डिज़ाइन के आधार पर, उत्पाद को ओवन या आटोक्लेव में ठीक किया जा सकता है। हमारी कंपनी द्वारा आपूर्ति की गई वैक्यूम इन्फ्यूजन के लिए सामग्रियों की श्रृंखला में इलाज के बाद की प्रक्रियाओं के लिए उच्च तापमान वाली उपभोग्य वस्तुएं शामिल हैं। इस तकनीक का उपयोग करते समय, राल और मजबूत करने वाली सामग्री के उच्च गुणवत्ता वाले अनुपात के कारण उच्च गुणवत्ता वाला अंतिम उत्पाद सुनिश्चित किया जाता है। लगातार वैक्यूम बनाए रखने से मजबूत सामग्री से वायु समावेशन और अतिरिक्त को हटा दिया जाता है। रेज़िन की आपूर्ति होने तक प्रक्रिया पूरी तरह से प्रतिवर्ती है। इसलिए, वैक्यूम बैग को असेंबल करते समय कोई समय सीमा नहीं है।

मोल्ड इंजेक्शन (आरटीएम प्रक्रिया)

आरटीएम प्रक्रिया (रेज़िन ट्रांसफर मोल्डिंग) एक बंद सांचे में रेज़िन डालने (इंजेक्ट करने) की प्रक्रिया है। क्लासिक आरटीएम में एल्यूमीनियम डाई (निचला भाग) और पंच (संभोग भाग) का उपयोग शामिल है। जब आरटीएम तकनीक का उपयोग करके उत्पादन किया जाता है, तो दोनों तरफ एक चमकदार सतह सुनिश्चित की जाती है। पहले से कटी हुई सूखी सुदृढ़ीकरण सामग्री को तैयार सांचे में रखा जाता है। मोल्ड का समापन या तो फास्टनिंग बोल्ट के साथ तय किया जाता है, या मोल्ड का समापन एक प्रेस में होता है। बाद वाले विकल्प में, राल इंजेक्शन प्रक्रिया के दौरान बाइंडर को समान रूप से गर्म करने के लिए हीटिंग प्लेटों के साथ एक प्रेस का उपयोग करने की सलाह दी जाती है। राल की आपूर्ति के लिए, विशेष इंजेक्शन उपकरण का उपयोग किया जाता है, जो घटकों के उच्च गुणवत्ता वाले मिश्रण, आपूर्ति लाइनों के हीटिंग और आउटलेट पर आवश्यक राल दबाव सुनिश्चित करता है। मोल्ड खोलने के बाद, उत्पाद को यांत्रिक प्रसंस्करण क्षेत्र में भेजा जाता है। इस तकनीक का लाभ एक इंजेक्शन में विभिन्न ज्यामितीय आकृतियों के उत्पादों का उत्पादन करने की क्षमता है, जो अत्यधिक लोड किए गए तत्वों को चिपकाने की आवश्यकता को समाप्त करता है, और परिणामस्वरूप, उत्पाद के भौतिक और यांत्रिक गुणों को बढ़ाता है। यह तकनीक अत्यधिक भारित संरचनात्मक तत्वों के मध्यम पैमाने के उत्पादन के लिए लागू है।

आटोक्लेव मोल्डिंग

आटोक्लेव विधि का उपयोग करके भागों के उत्पादन की प्रक्रिया उच्च दबाव और तापमान पर होती है, जिससे उच्च शक्ति वाले उत्पाद प्राप्त करना संभव हो जाता है। आटोक्लेव प्रौद्योगिकी का मुख्य विकास एयरोस्पेस क्षेत्र और विमान निर्माण में कार्बन फाइबर संरचनाओं के उपयोग के कारण हुआ, जो अंतिम उत्पादों के कम वजन और उच्च भौतिक और यांत्रिक गुणों के कारण था। प्री-कट प्रीप्रेग या प्रीप्रेग का एक बहुपरत पैकेज कार्बन फाइबर पर आधारित एक सांचे में रखा जाता है, जिसमें गर्मी प्रतिरोधी सीलिंग हार्नेस का उपयोग करके एक वैक्यूम बैग से जोड़ा जाता है। वैक्यूम पंप का उपयोग करके, वैक्यूम बैग में एक वैक्यूम बनाया जाता है और लैमिनेट से वायु समावेशन हटा दिया जाता है। इसके बाद, उत्पाद को रेल पर चलने वाली एक विशेष ट्रॉली पर आटोक्लेव में लोड किया जाता है। वैक्यूम को बंद किए बिना, प्रीप्रेग के इलाज के तापमान पर आटोक्लेव में अतिरिक्त दबाव और हीटिंग बनाया जाता है। वैक्यूम पंप के उपयोग से लैमिनेट की सरंध्रता को न्यूनतम किया जा सकता है, जो अंतिम उत्पाद की उच्च गुणवत्ता की गारंटी देता है। आटोक्लेव तकनीक का उपयोग बड़े आकार के उत्पादों के उत्पादन की अनुमति देता है, जिन पर उच्चतम गुणवत्ता की आवश्यकताएं लागू होती हैं। बड़े पैमाने पर उत्पादन के लिए इस विधि का बहुत कम उपयोग होता है और उच्च गुणवत्ता वाले उत्पादों के छोटे बैचों के उत्पादन में इसका अधिक व्यापक रूप से उपयोग किया जाता है। आटोक्लेव विधि का नुकसान आटोक्लेव की उच्च लागत, साथ ही मैनुअल श्रम की उपस्थिति है, जिसके लिए उच्च योग्य कर्मियों की आवश्यकता होती है।

तंतु वक्र

फिलामेंट वाइंडिंग तकनीक में विशिष्ट आवश्यकताओं को सटीक रूप से पूरा करने के लिए एक घूमने वाले खराद पर एक राल स्नान या वाइंडिंग प्रीप्रेग में संसेचित फाइबर को जमा करना शामिल है। तंतुओं की सही वाइंडिंग के लिए विशेष सॉफ्टवेयर जिम्मेदार होता है, जिसकी मदद से एक कार्य चक्र बनाया जाता है। घाव टेप की चौड़ाई की आवश्यकताओं के अनुसार, रोविंग वाले बॉबिन को एक विशेष रैक (क्रील) में स्थापित किया जाता है। रेशों को एक रिबन में बनाया जाता है और एक राल स्नान में रखा जाता है, जहां उन्हें एक एपॉक्सी बाइंडर (या किसी अन्य राल प्रणाली) के साथ लगाया जाता है। संसेचन स्नान से बाहर निकलने पर, संसेचित सामग्री से अतिरिक्त राल हटा दिया जाता है और स्नान में वापस कर दिया जाता है। फाइबर में बाइंडर की मात्रा, साथ ही धागों का तनाव, ग्राहक की तकनीकी आवश्यकताओं के अनुसार, उच्च परिशुद्धता के साथ समायोजित किया जाता है। संसेचित डाई को अलग-अलग कोणों पर घूमने वाले खराद पर लपेटा जाता है। फिर निर्मित उत्पाद की मोटाई निर्धारित की जाती है। वाइंडिंग प्रक्रिया को पूरी तरह से नियंत्रित करने और बड़ी संख्या में पैरामीटर सेट करने की क्षमता अंतिम उत्पाद की उच्च गुणवत्ता की गारंटी देती है। फिलामेंट वाइंडिंग तकनीक का उपयोग करके, विभिन्न आकृतियों के घूर्णन निकाय बनाए जाते हैं: बेलनाकार, शंक्वाकार, तोरण। वाइंडिंग मशीनों पर पानी और तरलीकृत गैस के लिए सिलेंडर, कंटेनर और टैंक का उत्पादन संभव है; पाइपलाइन उत्पादन; एयरोस्पेस और विमानन क्षेत्र के लिए भागों का निर्माण। उच्च दबाव वाले सिलेंडरों के उत्पादन के लिए इस तकनीक का उपयोग करते समय, बड़े पैमाने पर उत्पादन सुनिश्चित करने के लिए मशीनों के बहु-स्पिंडल संस्करणों का उपयोग किया जाता है।

pultrusion

पुलट्रूज़न एक प्रक्रिया है जिसका उपयोग निरंतर क्रॉस-सेक्शन के साथ निरंतर प्रबलित मिश्रित सामग्री का उत्पादन करने के लिए किया जाता है।

एक मानक के रूप में, ग्लास रोविंग (फाइबरग्लास मैट, ग्लास घूंघट) का उपयोग एक मजबूत सामग्री के रूप में किया जाता है, और पॉलिएस्टर राल का उपयोग बाइंडर के रूप में किया जाता है। इन सामग्रियों का चुनाव उनकी कम लागत के कारण होता है, जो प्रोफाइल (छड़, पाइप, प्लेट, कोण, बक्से, आदि) के निरंतर उत्पादन में मौलिक महत्व है।

निरंतर ग्लास रोविंग (चटाई, धागा, कपड़ा या वॉयल) को क्रील से खोलकर राल स्नान में रखा जाता है। स्नान का डिज़ाइन सुदृढ़ीकरण सामग्री का पूरी तरह से संसेचन सुनिश्चित करता है। अंतिम उत्पाद की आवश्यकताओं के आधार पर, राल में भराव या योजक हो सकते हैं। अतिरिक्त राल को हटाने के लिए संसेचित सुदृढ़ीकरण सामग्री स्नान के बाहर निकलने पर विशेष रोलर्स से गुजरती है। इसके बाद, उत्पाद की आवश्यक ज्यामिति प्राप्त करने के लिए सामग्री गर्म फॉर्मिंग डाई से गुजरती है। डाई में, इलेक्ट्रिक हीटिंग तत्वों द्वारा किए गए हीटिंग के कारण प्रोफ़ाइल का पोलीमराइजेशन होता है। खींचने वाला उपकरण (पकड़) प्रोफ़ाइल को डाई से लगातार खींचना सुनिश्चित करता है। परिणामी उत्पाद को पल्ट्रूज़न लाइन के अंत में स्थापित आरी (कटर) का उपयोग करके काटा जाता है। प्रक्रिया की गति, खींचने वाले उपकरणों का बल, डाई का ताप, साथ ही कटे हुए उत्पाद की लंबाई को नियंत्रण प्रणाली का उपयोग करके नियंत्रित और सेट किया जाता है।

पुलट्रूज़न एक स्थिर क्रॉस-सेक्शन के विभिन्न प्रोफाइलों का उच्च मात्रा में उत्पादन है। इस तकनीक के फायदे उत्पादन की उच्च गति और निरंतरता, बाइंडरों की कम लागत, उच्च संक्षारण प्रतिरोध और कम वजन (धातुओं की तुलना में), रैखिक विस्तार के कम तापीय गुणांक और अच्छे विद्युत इन्सुलेट गुण हैं। इस तकनीक के नुकसान में डाई की उच्च लागत और, तदनुसार, एक छोटी श्रृंखला के लिए अंतिम उत्पाद की उच्च लागत, साथ ही सीमित उत्पादन शामिल है - एक अलग ज्यामिति या आकार के उत्पाद का उत्पादन करने के लिए, एक नई डाई की आवश्यकता होती है .

मॉडर्न पॉलिमर टेक्नोलॉजीज कंपनी आपके उत्पादन में इन प्रौद्योगिकियों को लागू करने के लिए सामग्रियों और उपकरणों की एक पूरी श्रृंखला प्रदान करती है।

उत्पादों की गुणवत्ता में सुधार के लिए वैक्यूम-आटोक्लेव मोल्डिंग विधि का उपयोग किया जाता है। मोल्डिंग प्रक्रिया, मोल्ड किए गए उत्पाद पर संपीड़ित गैसों या तरल पदार्थों के उच्च दबाव के प्रभाव में की जाती है, जिसे मोल्ड पर वैक्यूम किया जाता है।

चावल। 2.13.आटोक्लेव और हाइड्रोक्लेव में मोल्डिंग की योजना:

/ - आटोक्लेव; 2 - रबर का आवरण; 3 - ढाला हुआ उत्पाद; 4 - रूप; 5 -

थाली; 6 - थपथपाने वाला उपकरण; 7 - ट्रॉली; 8 - पेंच क्लैंप

रबर बैग से रगड़कर आटोक्लेव में रखा गया। वैक्यूम-बाय-आटोक्लेव मोल्डिंग का आरेख चित्र में दिखाया गया है। 2.13.

मिश्रित उत्पादों के निर्माण के लिए आटोक्लेव सबसे बहुमुखी उपकरण हैं। आटोक्लेव बड़ी मात्रा का एक सीलबंद बर्तन है जिसमें 150...380 डिग्री सेल्सियस के तापमान पर 1 से 3.0 एमपीए तक की सीमा में काम कर रहे तरल पदार्थ (वायु, अक्रिय गैस, नाइट्रोजन) का महत्वपूर्ण अतिरिक्त दबाव बनाना संभव है। घरेलू उद्योग में प्रयुक्त आटोक्लेव की विशेषताएं तालिका में प्रस्तुत की गई हैं। 2.4.

तालिका 2.4 आटोक्लेव की तकनीकी विशेषताएं

आटोक्लेव में चैम्बर में काम करने वाले तरल पदार्थ की आपूर्ति करने, आवश्यक तापमान तक गर्म करने, काम के दबाव को विनियमित करने, एक वैक्यूम सिस्टम, दबाव से राहत के लिए एक आपातकालीन प्रणाली, मापदंडों के लिए एक स्वचालित रिकॉर्डिंग प्रणाली, साथ ही एक अग्नि सुरक्षा प्रणाली शामिल है। चित्र 2.14).

आवास के थर्मल इन्सुलेशन की उपस्थिति इसे ऑपरेशन के दौरान हीटिंग से बचने की अनुमति देती है, दीवारों और उत्पादन परिसर के सामान्य तापमान के लिए सुरक्षा का आवश्यक मार्जिन प्रदान करती है। हवा को बाहर निकालने और कार्यशील द्रव से भरने के बाद आटोक्लेव में तापमान बढ़ जाता है। आटोक्लेव में दबाव तभी कम होता है जब उत्पाद को 60...70 डिग्री सेल्सियस के तापमान तक ठंडा किया जाता है। आटोक्लेव को काम कर रहे तरल पदार्थ और पानी के हीट एक्सचेंजर के मजबूर ताप विनिमय के कारण ठंडा किया जाता है। क्रोमेल-कोपेल थर्मोकपल का उपयोग करके इलाज उत्पाद का तापमान आवश्यक बिंदुओं पर मापा जाता है। मोल्ड किए गए बैग में आवश्यक दबाव को समान रूप से स्थानांतरित करने के लिए

2.4. लोचदार डायाफ्राम के साथ मोल्डिंग

2. पॉलिमर रचनाओं से संरचनाओं की प्रौद्योगिकी

सामग्री, वैक्यूम बैग का उपयोग किया जाता है जो एक खराद पर ढाले गए उत्पाद को भली भांति बंद करके सील कर देता है और आटोक्लेव के वैक्यूम सिस्टम से जुड़ा होता है।

चावल। 2.14.आटोक्लेव आरेख:

/ - गर्मी-इन्सुलेटिंग थर्मल आवास; 2 - बिजली से चलने वाला हीटर; 3 - लोड हो रहा है हैच कवर; 4 - रेल पटरी; 5 - ढाला हुआ उत्पाद; 6 - वैक्यूम बैग; 7 - निर्वात प्रणाली; 8 - नाइट्रोजन रिसीवर; 9 - नाइट्रोजन स्टेशन; 10 - हीट एक्सचेंज सिस्टम पंखा; 11 - उष्मा का आदान प्रदान करने वाला

वैक्यूम-आटोक्लेव मोल्डिंग की प्रक्रिया (मोल्ड तैयार करने की योजना, वर्कपीस पैकेज की परतें बिछाने का क्रम, मोल्ड को सील करना) कई मायनों में वैक्यूम मोल्डिंग के समान है।

आटोक्लेव मोल्डिंग विधि का उपयोग किसी भी आकार और आकार की संरचनाओं के निर्माण के लिए किया जाता है (यदि आटोक्लेव के आयाम अनुमति देते हैं और लोचदार डायाफ्राम बाहरी दबाव में नहीं ढहता है)।

वैक्यूम-प्रेस-चेंबर मोल्डिंग

यह विधि एक लोचदार डायाफ्राम के माध्यम से वायु संपीड़न दबाव को एक कठोर मैट्रिक्स-मोल्ड पर रखे वर्कपीस में संचारित करने पर आधारित है। उत्पाद की आंतरिक सतह को एक मैट्रिक्स से सजाया गया है, और बाहरी सतह को रबर बैग और त्सुलागा से सजाया गया है (चित्र 2.15)। पीसीएम पैकेज को मोल्ड पर रखना ऊपर वर्णित तकनीकों का उपयोग करके मैन्युअल रूप से किया जाता है।

इलास्टिक बैग को सांचे के आधार पर सुरक्षित किया जाता है, जिससे एक भली भांति बंद करके सील की गई मात्रा बनती है। त्सुलागा को कैप क्लैंप के साथ मोल्ड में मजबूती से बांधा जाता है। दबाना

बैग में संपीड़ित हवा की आपूर्ति करके किया गया। दबाव में, बैग को चैम्बर में फैलाया जाता है और एक तरफ से सांचे पर रखी वर्कपीस पर और दूसरी तरफ त्सुलागी की सतह पर कसकर दबाया जाता है। जिसके बाद मैट्रिक्स को गर्म किया जाता है, और उत्पाद ठीक हो जाता है। गर्मी उपचार और दबाने के तरीके पीसीएम घटकों के गुणों, उत्पाद के डिजाइन और आयामों द्वारा निर्धारित किए जाते हैं। आमतौर पर, चैम्बर में दबाव दबाव 0.5 एमपीए से अधिक नहीं होता है। आकार में परिवर्तन से बचने के लिए, तैयार उत्पाद को दबाव में ठंडा किया जाता है और फिर मोल्ड से हटा दिया जाता है।

इलास्टिक बैग और आसपास की हवा के अंदर दबाव में अंतर के कारण, फॉर्म महत्वपूर्ण तनाव का अनुभव करता है। इसलिए, एयर मोल्डिंग मोल्ड को वैक्यूम मोल्डिंग की तुलना में अधिक मजबूत और कठोर बनाया जाता है।

इस विधि का उपयोग करके लगभग किसी भी रेशेदार और परतदार सामग्री का निर्माण किया जा सकता है।

2.5. भागों के डिज़ाइन की विशेषताओं को ध्यान में रखते हुए

मोल्डिंग और फॉर्मिंग प्रौद्योगिकियों से संपर्क करें

लोचदार डायाफ्राम के साथ

ऐसा लग सकता है कि किसी नए उत्पाद का कॉन्फ़िगरेशन या मोटाई बदलना काफी सरल है। हालाँकि, भागों को खुले साँचे में ढालते समय, ये परिवर्तन सभी संभावित परिणामों को ध्यान में रखते हुए किए जाने चाहिए।

1. भाग को ढालने से पहले, सामग्री को उसकी रूपरेखा के अनुसार ही सांचे में रखा जाना चाहिए। यदि नुकीले कोने हैं (बिना गोलाई के 90° कोण), तो मैट मोल्ड की पूरी सतह को कवर नहीं करते हैं, और कोनों के पास बाहरी राल परत के पीछे हवा के बुलबुले बनते हैं। की उपस्थिति में

2.5. भाग डिज़ाइन सुविधाएँ

गोलाई के बिना बनाए गए आंतरिक समकोण, सामग्री मोल्ड की सतह का पालन नहीं करेगी। यदि आकृति में बाहरी समकोण हैं, तो सीएम भी उन्हें कसकर कवर नहीं कर पाएगा।

इन घटनाओं को रोकने के लिए, आंतरिक और बाहरी कोनों को 3.00...10.00 मिमी के दायरे में गोल करने की सिफारिश की जाती है। इस मामले में, सीएम फॉर्म की रूपरेखा का पूरी तरह से पालन करेंगे, यानी। ड्रेप बेहतर होगा. तेज सतह संक्रमण के स्थान उच्च तनाव एकाग्रता के क्षेत्र हैं, जहां सामग्री का प्रदूषण और टूटना हो सकता है। यह स्पष्ट है कि संरचनाओं में ऐसे स्थानों से बचा जाना चाहिए और मध्यम झुकने वाले स्व-मजबूत संक्रमण खंड प्रदान किए जाने चाहिए।

2. खुले सांचे में ढाले गए उत्पाद की मोटाई बदलने के लिए सामग्री की परतों की संख्या बढ़ानी (या घटाना) चाहिए। यदि अचानक परिवर्तन आवश्यक हैं, तो परतों को फॉर्म की रूपरेखा के अनुसार सावधानीपूर्वक रखा जाना चाहिए, जो, हालांकि, मैन्युअल श्रम की लागत को बढ़ाता है। गाढ़ेपन के स्थानों में, तनाव एकाग्रता होती है और, परिणामस्वरूप, सामग्री का प्रदूषण होता है। इसलिए, ऐसे उच्च तनाव वाले क्षेत्रों की उपस्थिति से बचना चाहिए। इस प्रयोजन के लिए, उत्पाद की मोटाई को धीरे-धीरे बदलने की सिफारिश की जाती है, सामग्री की परतों को चरणों में या छत टाइल्स की तरह बिछाना।

3. मोल्डिंग के लिए एक गोल छेद को सबसे सुविधाजनक माना जाना चाहिए; सबसे असुविधाजनक तेज, गोलाकार कोनों वाला एक छेद है। तनाव वृद्धि को रोकने के लिए, कोनों में वक्रों की त्रिज्या बढ़ाने और तेज कोनों में उत्पाद की मोटाई धीरे-धीरे बढ़ाने या छिद्रों के चारों ओर फ्लैंज प्रदान करने की सिफारिश की जाती है।

4. पीसीएम से बने उत्पाद अक्सर कई अलग-अलग हिस्सों को जोड़कर प्राप्त किए जाते हैं। इसलिए, ताकत (अधिक से कम) के आधार पर, कनेक्शन को प्रतिष्ठित किया जाना चाहिए: ओवरलैप-सटीक, कतरनी-प्रकार; बट; तिरछा ओवरलैप, फाड़ने (प्रदूषण) पर काम करना।

पीसीएम भागों के निर्माण में लैप जोड़ सबसे हल्के और सबसे व्यापक रूप से उपयोग किए जाते हैं (चित्र 2.16)। ए)।उनके आकार और लोडिंग विशेषताओं (कतरनी) के लिए चिपकने वाले पदार्थों के उपयोग की आवश्यकता होती है, जो अधिकतम संयुक्त ताकत सुनिश्चित करता है। लैप जोड़ का नष्ट होना

2. पॉलिमर रचनाओं से संरचनाओं की प्रौद्योगिकी

कतरनी तनाव के प्रभाव में विफलता तब होती है, जब बढ़ते भार के साथ, यह फटने लगता है।

जैसे-जैसे भार बढ़ता है, कनेक्शन बिंदु घूमता है, जबकि अभिनय बल एक ही अक्ष पर स्थित होते हैं (चित्र 2.16 देखें)। ए)।इस घुमाव के कारण सामग्री ओवरलैप के सिरों पर झुक जाती है और टुकड़े-टुकड़े हो जाती है। यदि भार बढ़ना जारी रहता है, तो प्रदूषण का तनाव चिपकने वाली ताकत से अधिक हो सकता है और जोड़ जल्दी ही विफल हो जाएगा। हालाँकि, यदि ओवरलैप के किनारों को बेवल किया जाता है, तो संरचना की कठोरता कम हो जाती है, जिसके परिणामस्वरूप इसके सतह क्षेत्र में वृद्धि किए बिना संयुक्त ताकत में वृद्धि होती है। इसके अलावा, सामग्रियों की उचित तैयारी के साथ, भागों को तिरछे ("मीटर में") जोड़कर समान कतरनी सतह के लिए और भी उच्च शक्ति मान प्राप्त करना संभव है (चित्र 2.16 देखें)। बी)।

चावल। 2.16. ग्लूइंग करते समय तकनीकी कनेक्शन के उदाहरण

सामग्री:

ए -कोड़े मारे गए; बी -उल्टा ("मूँछ" में); वी -बट: 1 - गोंद की एक परत;

2, 3 - कठोर सामग्री; 4 - मध्यवर्ती परत

कठोर सामग्रियों को चिपकाते समय गोंद की एक परत और मध्यवर्ती परतों के साथ एक बट जोड़ का उपयोग किया जाता है; यह केवल तनाव में काम करता है (चित्र 2.16, वी).इसकी ताकत आमतौर पर निम्न से मध्यम मूल्यों तक होती है, और यह आसानी से होती है

टियर जॉइंट एक संरचना है जिसमें तनाव उस रेखा के साथ केंद्रित होता है जिसके साथ एक बंधी हुई सामग्री दूसरे से मुड़ी होती है, जिसके परिणामस्वरूप सामग्रियों में असंतुलित तन्य तनाव होता है (चित्र 2.16 देखें)। वी).ऐसे कनेक्शन में, चिपकने वाले सीम का केवल वह भाग जो प्रदूषण बिंदु पर स्थित होता है, लोड के अंतर्गत होता है, और सीम के शेष भाग तब तक अनलोड रहते हैं जब तक कि प्रदूषण क्षेत्र उन तक नहीं पहुंच जाता।

5. न्यूनतम तकनीकी ढलान कोण 2° (शून्य ढलान - केवल विभाजित सांचों में) होना चाहिए। अंडरकट वांछनीय नहीं हैं और केवल विभाजित और रबर रूपों में ही अनुमति दी जाती है।

6. परतों को मैन्युअल रूप से बिछाकर ढलाई करते समय उत्पादों की न्यूनतम वास्तविक मोटाई 0.8 मिमी, छिड़काव करते समय - 1.5 मिमी निर्धारित की जानी चाहिए। अधिकतम वास्तविक मोटाई, सिद्धांत रूप में, सीमित नहीं है, लेकिन इलाज को ध्यान में रखते हुए यह 8...10 मिमी होनी चाहिए। मानक मोटाई भिन्नताएँ: जब परतों को मैन्युअल रूप से बिछाकर ढाला जाता है - +0.8 से -0.4 मिमी तक और जब छिड़काव किया जाता है - +0.64 से -0.64 मिमी तक। मोटाई में अधिकतम वृद्धि सीमित नहीं है.

2.6. हाँ आकार दे रहा हूँ

1. पॉलिमर रचनाओं से संरचनाओं की प्रौद्योगिकी

दबाव संसेचन

इस मोल्डिंग विधि का सार यह है कि बाइंडर को दबाव के तहत मोल्ड के निचले छेद में आपूर्ति की जाती है और धीरे-धीरे यह मैट्रिक्स और पंच के बीच की जगह को भर देती है, जिससे मैट्रिक्स पर रखी सामग्री से हवा विस्थापित हो जाती है (चित्र 2.17)।

चावल। 2.17. दबाव में सामग्री के पैकेज के संसेचन की योजना:

/ - मुक्का; 2 - सामग्री का पैकेज; 3 - आव्यूह; 4 ~ बांधने की मशीन के साथ टैंक;

5 - कार्बनिक शीतलक को गर्म करने के लिए स्थापना; 6 - कंप्रेसर

दबाव में एक बंद सांचे में फैलने की राल की क्षमता का उपयोग सरल सममित आकार वाले उत्पादों के निर्माण के लिए किया जाता है। यह निर्माण विधि ज्यामितीय आयामों की उच्च सटीकता, दीवार सामग्री की मात्रा पर निरंतर घनत्व के साथ संरचनाएं प्राप्त करना संभव बनाती है, जबकि दीवार में वस्तुतः कोई रिक्त स्थान या स्थानीय प्रदूषण नहीं होगा। उदाहरण के लिए, विभिन्न प्रकार के विमान फेयरिंग का निर्माण करते समय ऐसी आवश्यकताओं को पूरा किया जाना चाहिए। यह इस क्षेत्र में है कि विधि का सबसे अधिक उपयोग किया जाता है।

संसेचन के लिए सांचों के निर्माण की विधि संपर्क मोल्डिंग के लिए सांचों के निर्माण की विधि से भिन्न होती है; यह अधिक श्रम-गहन है, क्योंकि उच्च सटीकता के साथ मैट्रिक्स और उत्पाद की दीवार की मोटाई के बराबर पंच के बीच एक अंतर सुनिश्चित करना आवश्यक है। . इसलिए, धातु और गैर-धातु सांचों के निर्माण के लिए, उत्पाद के समान सामग्री और समान दीवार मोटाई से बने मॉडल का उपयोग किया जाता है। यह मॉडल आमतौर पर प्लास्टर मेन्ड्रेल पर ढाला जाता है और यह उत्पाद की सतह का सटीक त्रि-आयामी मॉक-अप है। साथ ही, मॉडल मोल्ड के निचले हिस्से (मैट्रिक्स) और ऊपरी हिस्से (पंच) के निर्माण के लिए तकनीकी उपकरण के रूप में कार्य करता है।

2.6. दबाव आकार देना

2. पॉलिमर रचनाओं से संरचनाओं की प्रौद्योगिकी

किसी विशेष उत्पाद के लिए मैट्रिक्स और पंच की दीवार की मोटाई प्रयोगात्मक रूप से निर्धारित की जाती है।

डाई और पंच सतहों की तैयारी में रिलीज एजेंटों या रिलीज फिल्मों को उसी तरह लागू करना शामिल है जैसे संपर्क मोल्डिंग के मामले में। सूखी सुदृढ़ीकरण सामग्री को साँचे के ऊपरी भाग से ढकने और एक साथ पेंच करने से पहले मैट्रिक्स पर बिछाया जाता है।

सकारात्मक और नकारात्मक सांचों के बीच रखी गई सामग्री को संसेचन से पहले सुखाया जाना चाहिए। सुखाने के लिए, हीटर से आपूर्ति की गई गर्म हवा की एक धारा को मोल्ड के माध्यम से पारित किया जाता है। कुछ मामलों में, छोटे आकार के उत्पादों के लिए, मजबूत करने वाली सामग्री को उसी राल से "धोया" जाता है जो बाइंडर में शामिल होता है। इस तरह, सामग्री से हवा के बुलबुले हटा दिए जाते हैं और इस तरह उत्पाद में अधूरे राल क्षेत्रों के बनने का खतरा खत्म हो जाता है। हालाँकि, बड़े आकार के उत्पादों के लिए, "धोने" का कार्य आर्थिक रूप से लाभदायक नहीं है।

संसेचन प्रक्रिया के दौरान बाइंडर का दबाव, मैट्रिक्स और पंच की दीवारों पर कार्य करते हुए, उनके बीच के अंतर को बढ़ाता है और बाइंडर के साथ मजबूत सामग्री को समान रूप से भरने में मदद करता है। इसलिए, इस मामले में, मैट्रिक्स पर सामग्री डालते समय थोड़ी सी असमानता महत्वपूर्ण नहीं है। जिस दर पर बाइंडर आकार में बढ़ता है वह उच्च गुणवत्ता वाले संसेचन की स्थितियों से सीमित होता है। यदि यह गति पार हो जाती है, तो फाइबर से अलग होने से पहले बाइंडर हवा के बुलबुले भर देगा। फिर बुलबुले को केवल साफ राल के एक नए हिस्से के साथ "धोकर" हटाया जा सकता है; इस तरह की धुलाई में इतना समय लगता है कि इससे प्रक्रिया के अन्य सभी फायदे पूरी तरह खत्म हो जाते हैं।

उच्च गुणवत्ता वाले संसेचन के लिए, तापमान, चिपचिपाहट और गति जिस पर बाइंडर ऊपर उठता है उसे विनियमित और नियंत्रित किया जाना चाहिए।

सांचे के ऊपरी हिस्से में आउटलेट छेद में बाइंडर दिखाई देने के बाद, बाइंडर की आपूर्ति बंद कर दी जाती है, और इलाज की प्रक्रिया को तेज करने के लिए, सांचे को गर्म करना शुरू कर दिया जाता है। कुछ मामलों में, सामग्री का संसेचन पहले से ही गर्म रूप में किया जाता है, जिसके लिए उपयुक्त हीटिंग उपकरणों का उपयोग किया जाता है। कभी-कभी हीटर के चारों ओर लपेटे गए तांबे के तार का उपयोग हीटर के रूप में किया जाता है।

प्रपत्र. कुछ मामलों में, उत्पादों का इलाज ओवन में किया जाता है जिसमें मोल्ड रखा जाता है। इलाज के पैरामीटर उपयोग किए गए बाइंडर के प्रकार से निर्धारित होते हैं।

ऐसे मामले में जहां प्रक्रिया की उच्च उत्पादकता सुनिश्चित करना आवश्यक है, उत्पाद के आकार के अनुसार पूर्व-निर्मित छोटे कटे हुए फाइबर (50...70 मिमी) का उपयोग किया जाता है। हालाँकि, इस मामले में उच्च शक्ति वाली सामग्री प्राप्त करना असंभव है।

वैक्यूम संसेचन

वैक्यूम में संसेचन द्वारा उत्पादों को ढालने की प्रक्रिया (मोल्ड तैयार करने की तकनीक, वर्कपीस सामग्री बिछाने) दबाव में संसेचन द्वारा मोल्डिंग की प्रक्रिया के समान है। वैक्यूम संसेचन का आरेख चित्र में दिखाया गया है। 2.18.

चावल। 2.18.मोल्डिंग पैटर्न:

/ - जिल्दसाज़; 2 - लॉकिंग डिवाइस; 3 - मुक्का; 4 - दृश्य ग्लास; 5 - वैक्यूम प्रणाली; 6 - अतिरिक्त बाइंडर के लिए टैंक; 7 - वर्कपीस; 8 - आव्यूह; 9 - बाइंडर को पार करने के लिए चैनल; 10 - लोचदार गैसकेट

वैक्यूम का उपयोग करते समय, मोल्ड तत्वों को मजबूत करने वाली सामग्री को निचोड़ने से रोकने और डाई या पंच के संभावित चपटे होने के कारण राल के मुक्त प्रवाह को रोकने के लिए पर्याप्त रूप से कठोर होना चाहिए। अगर

सामग्री *असमान आकार की है, तो राल कुछ सघन क्षेत्रों से नहीं गुजरेगी, और ये क्षेत्र असंसेचित रहेंगे। जैसे-जैसे राल ऊपरी आउटलेट के पास पहुंचता है, आगे की गति सुनिश्चित करने के लिए वैक्यूम को बढ़ाना आवश्यक होता है।

2.7. सांचों में दबाकर आकार देना

सामान्य तौर पर, दबाकर उत्पादों को ढालने की विधि एक ऐसी प्रक्रिया है जिसमें सांचे में सामग्री मैट्रिक्स और पंच द्वारा निर्धारित एक दिए गए विन्यास पर ले जाती है, और इसका इलाज सांचे में होता है।

वर्तमान में, सभी प्रबलित प्लास्टिक उत्पादों का लगभग 50% इस पद्धति का उपयोग करके उत्पादित किया जाता है। इसका उपयोग तब किया जाता है जब भागों की उच्च उत्पादकता, सटीकता और प्रतिलिपि प्रस्तुत करने योग्यता की आवश्यकता होती है। साथ ही, न्यूनतम लागत पर उच्च गुणवत्ता वाले उत्पाद प्राप्त किए जाते हैं। लेकिन जब उत्पादन की मात्रा छोटी होती है, जैसे कि एयरोस्पेस पार्ट्स और अन्य उच्च-प्रदर्शन उत्पाद, भागों की सटीकता और दोहराव की आवश्यकताओं के लिए मोल्डिंग विधियों के उपयोग की आवश्यकता होती है।

सभी मोल्डिंग मामलों के लिए, सांचों का उपयोग किया जाता है। एक मोल्ड या मोल्डिंग भागों के सेट में आमतौर पर दो मुख्य भाग होते हैं: एक मैट्रिक्स और एक पंच, और जब मोल्ड बंद हो जाता है तो उनमें से एक दूसरे में फिट हो जाता है, जिससे मोल्ड किए गए हिस्से की मोटाई के बराबर उनके बीच एक निश्चित अंतर बना रहता है।

प्रयुक्त सुदृढ़ीकरण सामग्री, साँचे के डिज़ाइन और साँचे में सामग्री को लोड करने की विधि के आधार पर, पीसीएम उत्पादों को आकार देने की तीन मुख्य विधियाँ हैं: प्रत्यक्ष दबाव; अंतः क्षेपण ढलाई; थर्मोकम्प्रेशन दबाव। इन विधियों का उपयोग करके भागों के निर्माण की तकनीक की विशेषताएं नीचे वर्णित हैं।

2. पॉलिमर रचनाओं से संरचनाओं की प्रौद्योगिकी

सीधा दबाव

यह दबाने की विधि दबाए गए उत्पादों के उत्पादन में सबसे आम में से एक है। प्रबलित रचनाओं को सीधे दबाने की विधि प्लास्टिक की ढलाई से महत्वपूर्ण रूप से भिन्न नहीं होती है। मुख्य अंतर उस सामग्री की प्रकृति में निहित है जिससे भाग दबाया जाता है। मोल्डिंग के लिए मुक्त-प्रवाह वाले रेजिन या पाउडर के बजाय, चिपचिपा रेशेदार द्रव्यमान, टैबलेट पीसीएम, संसेचित मैट, कपड़े या पूर्वनिर्मित पीसीएम ब्लैंक या प्रीमिक्स की आपूर्ति की जाती है।

|

|

प्रीमिक्स एक फाइबर-प्रबलित थर्मोसेट संरचना है, जो एक बार बनने के बाद, किसी और इलाज की आवश्यकता नहीं होती है और सामग्री को प्रवाहित करने और कॉम्पैक्ट करने के लिए पर्याप्त दबाव लागू करके ढाला जा सकता है।

ज्यादातर मामलों में, हाइड्रोलिक प्रेस का उपयोग पीसीएम उत्पादों को दबाने के लिए किया जाता है, क्योंकि वे पूरे दबाव समय के दौरान दबाए गए हिस्से पर निरंतर दबाव प्रदान करते हैं और इसके अलावा, वे यांत्रिक प्रेस की तुलना में संचालित करने के लिए सरल और अधिक विश्वसनीय होते हैं। हाइड्रोलिक प्रेस एक पंप द्वारा प्रेस सिलेंडर को आपूर्ति किए गए द्रव दबाव (पानी या तेल) द्वारा संचालित होते हैं।

हाइड्रोलिक प्रेस का उपयोग आमतौर पर एक कार्यशील सिलेंडर (नीचे-माउंटेड या शीर्ष-माउंटेड) या दो कार्यशील सिलेंडर (ऊर्ध्वाधर और कोणीय) के साथ किया जाता है।

चित्र में. चित्र 2.19 कार्यशील सिलेंडर की निचली स्थिति के साथ हाइड्रोलिक प्रेस का एक आरेख दिखाता है।

शीर्ष प्लेट और प्रेस फ्रेम एक कॉलम द्वारा आपस में जुड़े हुए हैं

2.7. सांचों में दबाकर आकार देना

हम, कार्यशील सिलेंडर के प्लंजर द्वारा उत्पन्न दबाव बल को समझते हैं। जब प्लंजर को ऊपर उठाया जाता है, तो निचली चल प्लेट पर स्थापित एक सांचे को उसमें भरी गई सामग्री के साथ ऊपरी स्थिर प्लेट के खिलाफ दबाया जाता है, और सांचे में मौजूद सामग्री को दबाया जाता है। जब काम कर रहे सिलेंडर में पानी की आपूर्ति बंद हो जाती है और यह नाली लाइन के साथ संचार करता है, तो प्रेस प्लंजर और चल प्लेट, अपने वजन के बल से, काम कर रहे सिलेंडर से तरल को विस्थापित कर देते हैं और नीचे कर देते हैं।

हटाने योग्य सांचों में उत्पादों को दबाने के लिए अक्सर कम दबाव वाले प्रेस का उपयोग किया जाता है। ऐसी प्रेसों में कभी-कभी मध्यवर्ती चल प्लेटें होती हैं, जिन्हें फ़्लोर प्रेस कहा जाता है।

हटाने योग्य सांचों को गर्म करने के लिए, गर्मी-इन्सुलेट गैसकेट के साथ सहायक सतह से अछूता हीटिंग प्लेटें, निचली चल प्लेट और प्रेस की ऊपरी स्थिर प्लेट पर तय की जाती हैं। फ़्लोर प्रेस की मध्यवर्ती चल प्लेटों को भी गर्म किया जाता है।

एक ओवरहेड वर्किंग सिलेंडर के साथ प्रेस, यानी। ऊपरी दबाव वाले प्रेस (चित्र 2.20) का उपयोग मुख्य रूप से स्थिर सांचों में पीसीएम भागों को सीधे दबाने के लिए किया जाता है। इन प्रेसों और कम परिचालन दबाव वाले प्रेसों के बीच अंतर यह है कि इनमें सहायक रिटर्न सिलेंडर (रिटर्न सिलेंडर) और निचली स्थिर प्लेट पर एक इजेक्टर सिलेंडर लगा होता है। रिटर्न सिलेंडर प्रेस के चल काम करने वाले हिस्सों - ऊपरी चल प्लेट और प्लंजर को उठाने का काम करते हैं। इजेक्टर सिलेंडर मोल्ड से दबाए गए हिस्सों को हटाना सुनिश्चित करता है। ओवरहेड वर्किंग सिलेंडर वाले प्रेस, एक नियम के रूप में, केवल सिंगल-डेक होते हैं।

दबाने की प्रक्रिया के तकनीकी उपकरण का मुख्य तत्व मोल्ड है, जिसकी जटिलता और लागत उत्पादों की गुणवत्ता और लागत निर्धारित करती है।

दबाने की विधि के अनुसार, सांचों को पारंपरिक दबाव (संपीड़न) के लिए सांचों और इंजेक्शन मोल्डिंग के लिए इंजेक्शन सांचों में विभाजित किया जाता है; ऑपरेशन की प्रकृति के अनुसार - डिजाइन घोंसले की संख्या (संख्या) के आधार पर हटाने योग्य, अर्ध-हटाने योग्य और स्थिर में

एक साथ दबाए गए भाग) - एकल-गुहा और बहु-गुहा में।

डिज़ाइन कैविटी के सिद्धांत के अनुसार, प्रत्यक्ष संपीड़न सांचों को खुले, अर्ध-बंद और बंद सांचों में विभाजित किया जाता है।

|

|

चावल। 2.20.ओवरहेड कार्यशील सिलेंडर के साथ हाइड्रोलिक प्रेस का आरेख: 1 - बिस्तर (निचली चल प्लेट या कार्य तालिका); 2 - स्तंभ; 3 - ऊपरी निश्चित प्लेट (सिर); 4 - कार्यशील सिलेंडर; 5-सवार; 6 - ऊपरी चल प्लेट; 7- रुकता है; 8 - सांचे को सुरक्षित करने के लिए ऊपरी चल और निचली स्थिर प्लेटों में खांचे; 9 - बेदखलदार; 10 - रिवर्स सिलेंडर (रिटर्न सिलेंडर); // - समर्थन फ़्रेम; 12- इजेक्टर सिलेंडर

खुले प्रकार के सांचे(चित्र 2.21)। ऐसे सांचों में कोई लोडिंग चैंबर नहीं होता है; उनमें दबाई गई सामग्री का संघनन घर्षण के कारण होता है, जो तब होता है जब सामग्री पंच और मैट्रिक्स के बीच के अंतर के माध्यम से गठित गुहा से बाहर बहती है। इसलिए, खुले सांचे में दबाने के लिए, सामग्री की एक महत्वपूर्ण अतिरिक्त मात्रा (10...15% तक) की आवश्यकता होती है।

2.7. सांचों में दबाकर आकार देना

2. पॉलिमर रचनाओं से संरचनाओं की प्रौद्योगिकी

जैसे-जैसे पंच और मैट्रिक्स के बीच का अंतर कम होता जाता है और यह सामग्री के गुणों पर निर्भर करता है, बदलता है, तो थर्मोसेटिंग प्लास्टिक से उत्पादों को दबाने के लिए खुले सांचों का उपयोग केवल ऊर्ध्वाधर दीवारों की छोटी ऊंचाई के साथ साधारण उत्पादों को दबाने के मामले में ही संभव है। खुले सांचों में दबाए गए हिस्सों की ऊंचाई की सटीकता कम होती है।

अर्ध-बंद या अतिप्रवाह सांचे(चित्र 2.22)। उनमें, खुले प्रकार के सांचों की तरह, घर्षण के कारण आवश्यक संघनन प्राप्त होता है जो तब होता है जब सामग्री मोल्डिंग गुहा से बाहर बहती है। हालाँकि, वह अंतराल जिसके माध्यम से सामग्री प्रवाहित होती है, विनियमित होती है और पूरी मोल्डिंग प्रक्रिया के दौरान लगभग स्थिर रहती है। ऐसे साँचे खुले प्रकार के साँचे की तुलना में दबाई गई सामग्री की अधिक मात्रा में संघनन प्रदान करते हैं, जिससे उनमें जटिल भागों का निर्माण संभव हो जाता है। अर्ध-बंद सांचों में, डाई होते हैं

ओवरप्रेस स्पेस - एक लोडिंग चैंबर जो बनने वाले घोंसले की निरंतरता है।

लोडिंग चैम्बर का उपयोग इसमें प्रेस सामग्री का एक नमूना रखने के लिए किया जाता है। अर्ध-बंद सांचों में दबाने के लिए खुले सांचों में दबाने की तुलना में कम अतिरिक्त सामग्री की आवश्यकता होती है।

अर्ध-बंद सांचों का उपयोग मुख्य रूप से प्लास्टिक उत्पादों को दबाने के लिए किया जाता है।

|

|

| चावल। 2.23. एक बंद प्रकार के सांचे की योजना; 1 - मुक्का; 2 - आव्यूह |

बंद (पिस्टन) सांचे(चित्र 2.23)। यह विशेषता है कि दबाने के दौरान सामग्री व्यावहारिक रूप से गठित घोंसले से बाहर नहीं निकलती है। योजना में ऐसे सांचों के पंच की रूपरेखा उत्पाद की रूपरेखा से बिल्कुल मेल खाती है। यह साँचे के उत्पादन को जटिल बनाता है और उनके अपेक्षाकृत कम परिचालन स्थायित्व का कारण बनता है। हालाँकि, ऐसे सांचों में, पूरे दबाने के समय के दौरान पंच से उस पर लगातार दबाव डालने से सामग्री का अधिक संघनन प्राप्त होता है। बंद साँचे में दबाते समय, दबायी जाने वाली सामग्री के हिस्से का सटीक चयन करना आवश्यक है। औद्योगिक उत्पादन के लिए, मुख्य रूप से धातु के सांचों का उपयोग किया जाता है, जो 4X13, U8A, KhVG, 12KhNZA, U10A और अन्य प्रकार के पहनने के लिए प्रतिरोधी कठोर स्टील से बने होते हैं।

प्रबलित रचनाओं के निर्माण के लिए सांचों की सतह की गुणवत्ता जरूरी नहीं कि उच्च हो। साँचे की पॉलिश सतह की गुणवत्ता की परवाह किए बिना, भराव की उपस्थिति दबाए गए उत्पाद की खुरदरापन और चमक पर कुछ प्रतिबंध लगाती है। फिर भी, मोल्ड को जंग से बचाने के लिए, तैयार उत्पादों को बेहतर ढंग से अलग करने और मशीनिंग से उपकरणों के निशान हटाने के लिए, इसकी सतह पर क्रोम प्लेट लगाने की सलाह दी जाती है (कोटिंग की मोटाई 10...25 माइक्रोन)।

प्रयोगात्मक प्रेसिंग करने या कई उत्पादों को दबाने के लिए लकड़ी, प्लास्टिक या प्लास्टर मोल्ड का उपयोग करना संभव है। कम दबाव वाले दबाव पर, सांचे अलौह मिश्र धातुओं से बनाए जा सकते हैं

2.7. सांचों में दबाकर आकार देना

कास्टिंग विधि, लेकिन उनकी सेवा जीवन कम है, हालांकि वे स्टील की तुलना में सस्ते हैं।

मोल्डिंग प्रक्रिया में डिमोल्डिंग चरण सबसे महत्वपूर्ण चरण है। इस ऑपरेशन को सुविधाजनक बनाने के लिए, सबसे पहले, डिजाइन विकास चरण में इसके निर्माण की तकनीक को ध्यान में रखना आवश्यक है, और दूसरी बात, एंटी-चिपकने वाले स्नेहक या रिलीज सामग्री का उपयोग करें जो उत्पाद को मोल्ड की सतह पर चिपकने से रोकती है।

एंटी-एडहेसिव के रूप में उपयोग की जाने वाली सामग्रियों को दो प्रकारों में विभाजित किया जा सकता है:

एक सुरक्षात्मक फिल्म बनाने वाली फिल्म सामग्री या समाधान;

तरल या ठोस पदार्थ जो दबाने वाले तापमान पर नरम हो जाते हैं और एक सतत फिल्म नहीं बनाते हैं।

पहले समूह में पानी में पॉलीविनाइल अल्कोहल के घोल, सोडियम एल्गिनेट, सिलोफ़न, लैवसन, फ्लोरोप्लास्टिक और अन्य सामग्रियों के घोल शामिल हैं। सभी मामलों में, फिल्म ढले हुए उत्पाद की सतह के दोषों के निर्माण को प्रभावित करती है।

दूसरे समूह में चिकनाई वाली फिल्में शामिल हैं जो उपकरणों पर लगाने के लिए अधिक सुविधाजनक हैं: मोम, पैराफिन, सिलिकॉन-कार्बनिक स्नेहक (प्रकार K-21), तेल अवशेष, आदि।

रिलीज़ एजेंट चुनते समय, मोल्डिंग तापमान और मोल्ड किए गए उत्पाद के बाइंडर पर उनके प्रभाव को ध्यान में रखना आवश्यक है।

दबाने की प्रक्रियाओं के मुख्य पैरामीटर तापमान, दबाव, समय हैं।

मोल्डिंग प्रक्रिया के दौरान, अर्ध-तैयार उत्पाद को आवश्यक प्लास्टिसिटी देने के लिए एक निश्चित तापमान तक गर्म किया जाना चाहिए, अर्थात। आकार देने की क्षमता. थर्मोसेट पीसीएम के इलाज के लिए गर्मी भी आवश्यक है। हालाँकि, मोल्डिंग तापमान में वृद्धि की संभावना हमेशा बाइंडरों के विनाश और अपघटन के तापमान से सीमित होती है। बड़े आकार के उत्पादों को गर्म करने और ठंडा करने का कार्य साँचे में स्थित हीटरों द्वारा किया जाता है। अन्य मामलों में, हीटिंग डिवाइस स्वयं सांचों में और बाहरी रूप से - प्रेस की ऊपरी और निचली प्लेटों में स्थित हो सकते हैं। उत्पादों का उपचार समय

2. पॉलिमर रचनाओं से संरचनाओं की प्रौद्योगिकी

किसी दिए गए सांचे को सामग्री से भरने के लिए हमेशा अधिक समय की आवश्यकता होनी चाहिए।

मोल्डिंग प्रक्रिया के दौरान, गर्म प्लास्टिक सामग्री को कॉम्पैक्ट करने और इसे उत्पाद का आकार देने के लिए दबाव आवश्यक है। सामग्री पर तब तक दबाव डाला जाना चाहिए जब तक कि ढला हुआ उत्पाद अपनी प्लास्टिसिटी न खो दे और गर्म करने के परिणामस्वरूप (थर्मोसेट रचनाओं के लिए) या ठंडा करने के परिणामस्वरूप (थर्मोप्लास्टिक रचनाओं के लिए) कठोर न हो जाए।

प्रक्रिया का समय सामग्री के प्लास्टिक अवस्था में गर्म होने की दर और मुख्य रूप से जमने की दर या ठंडा होने की दर से निर्धारित होता है।

|

|

मोल्डिंग प्रक्रिया के ये तीन मुख्य पैरामीटर - तापमान, दबाव, समय - आपस में जुड़े हुए हैं। एक पैरामीटर को बदलने से दूसरे को बदलना पड़ता है। उदाहरण के लिए, थर्मोप्लास्टिक्स के मोल्डिंग तापमान को बढ़ाने से उनकी लचीलापन में सुधार होता है और इसलिए आवश्यक दबाव और मोल्डिंग समय कम हो जाता है।

मुख्य प्रक्रिया पैरामीटर पीसीएम घटकों, समग्र सुदृढीकरण योजना, उत्पाद की ज्यामिति और आकार के आधार पर प्रत्येक विशिष्ट मामले में निर्धारित किए जाते हैं और प्रयोगात्मक रूप से तैयार किए जाते हैं।

प्रत्यक्ष दबाव (चित्र 2.24) में यह तथ्य शामिल है कि एक या किसी अन्य दबाने वाली सामग्री को मोल्डिंग तापमान तक गर्म किए गए मैट्रिक्स में रखा जाता है, जो दबाव के अधीन होता है आरसांचे का ऊपरी आधा भाग - पंच, समान तापमान पर गरम किया जाता है। तापमान के प्रभाव में, सामग्री आवश्यक प्लास्टिसिटी प्राप्त कर लेती है और दबाव में, संरचना पर वितरित हो जाती है

2.7. सांचों में दबाकर आकार देना

गुहा, इसे भरना। मोल्ड का पूर्ण समापन (क्लोजर) भाग के अंतिम डिजाइन के समय होता है। मोल्ड को धीमी गति से बंद किया जाता है ताकि हवा का समावेश गुहा से बाहर हो जाए। मोल्ड किए गए उत्पाद को थर्मोप्लास्टिक मिश्रित को ठंडा करने या थर्मोसेट सामग्री को गर्म करने के लिए आवश्यक कुछ समय के लिए दबाव में मोल्ड में रखा जाता है, जिसके बाद मोल्ड खोला जाता है और उत्पाद को एक सशक्त इजेक्टर का उपयोग करके हटा दिया जाता है। आर इन.

यदि दबाने के तरीके गलत तरीके से चुने गए हैं या सामग्री खराब गुणवत्ता की है, तो उत्पादों में निम्नलिखित दोष दिखाई दे सकते हैं: भाग की सतह पर उभरे हुए क्षेत्रों के आसपास हवा के बुलबुले; प्रबलिंग भराव की अधिकता के कारण बाइंडर की अपर्याप्त मात्रा वाले स्थान; बाइंडर और उसकी अधिकता वाले स्थानों का टूटना; मैट सतह और उत्पाद पर दाग।

प्रत्येक दोष के अपने कारण होते हैं; उनके उन्मूलन के लिए सिफारिशें आमतौर पर तकनीकी नियमों जैसे दस्तावेज़ में परिलक्षित होती हैं।

आइए सीधे दबाने की विशेषताओं पर नजर डालें।

एक। भाग को डिज़ाइन करते समय, आप इसे एक बार इसमें दबा सकते हैं

विभिन्न फिटिंग (स्क्रू, नट, रॉड, आदि), जो

हिस्से में मजबूती से रखा जाएगा.

बी। ऊष्मा से पदार्थ का ताप धीरे-धीरे बढ़ता है

गर्म साँचे की नोक गहराई में, और इसलिए प्रो में

किसी उत्पाद की ढलाई प्रक्रिया के दौरान, सामग्री की विभिन्न परतें बन सकती हैं

अलग-अलग तापमान हैं.

वी उत्पाद की मोटाई में तापमान का अंतर होता है

परिणामस्वरूप आंतरिक तनावों और दोषों का निर्माण

असमान इलाज प्रक्रिया या वल्कनीकरण

nization.

घ. पतले और कम ताकत के खराब होने का खतरा रहता है

मोल्ड या प्रेस के कोई डिज़ाइन तत्व

भाग में सुदृढीकरण डाला गया है, क्योंकि सामग्री दबाव में है

बनने वाली गुहा को पहले भी भरना शुरू कर देता है

वह क्षण जब यह पूरी तरह से गर्म हो जाता है और प्राप्त कर लेता है

पर्याप्त प्लास्टिसिटी. इस खतरे को खत्म करने के लिए

ज्यादातर मामलों में, दबाव मोड को प्रोग्राम किया जाता है और

कई पूर्व-दबावों का उपयोग किया जाता है।

2. पॉलिमर रचनाओं से संरचनाओं की प्रौद्योगिकी

इसके अलावा, प्री-प्रेसिंग की मदद से, सामग्री के इलाज के प्रारंभिक चरण में थोड़े समय में नमी के वाष्पशील और वाष्प को हटा दिया जाता है।

घ. ढले हुए उत्पादों पर, बर्र (गड़गड़ाहट) हमेशा सांचे के अलग होने वाले तल में बनते हैं।

प्रत्यक्ष दबाव विधि का उपयोग थर्मोप्लास्टिक और थर्मोसेटिंग दोनों, किसी भी सामग्री से उत्पाद बनाने के लिए किया जा सकता है। व्यवहार में, इस विधि का उपयोग मुख्य रूप से थर्मोसेटिंग सीएम से भागों के निर्माण के लिए किया जाता है। थर्मोप्लास्टिक्स से भागों को ढालने के लिए इसका उपयोग करना अव्यावहारिक है, क्योंकि इस मामले में प्रत्येक मोल्डिंग चक्र के दौरान मोल्ड को बारी-बारी से गर्म और ठंडा करना आवश्यक होता है, और इससे प्रक्रिया की अवधि काफी बढ़ जाती है।

भागों को सीधे दबाने के अनुमानित तरीके, जिनका उपयोग मोल्डिंग प्रक्रिया विकसित करते समय एक गाइड के रूप में किया जाता है, तालिका में दिए गए हैं। 2.5.

तालिका 2.5 सीधे दबाने के अनुमानित तरीके

सुदृढ़ीकरण सामग्री के संसेचन के विभिन्न तरीके और दबाने के तरीके समग्र में 20 से 50% तक भराव सामग्री प्राप्त करना संभव बनाते हैं।

अंतः क्षेपण ढलाई

इंजेक्शन मोल्डिंग में यह तथ्य शामिल होता है कि दबाई जाने वाली सामग्री को पहले से बंद मोल्ड के लोडिंग चैंबर में लोड किया जाता है (चित्र 2.25)। लोडिंग कक्ष की दीवारों से गर्म होकर और आवश्यक प्लास्टिसिटी प्राप्त करके, सामग्री, इंजेक्शन मोल्डिंग पंच के दबाव में, स्प्रू चैनल के माध्यम से मोल्ड गुहा में प्रवेश करती है।

2.7. सांचों में दबाकर आकार देना

और उसे भर देता है. सख्त होने के लिए आवश्यक प्रतीक्षा करने के बाद, सांचे को खोला जाता है और तैयार उत्पाद को स्प्रू अवशेष के साथ हटा दिया जाता है।

चावल। 2.25.एक कार्यशील सिलेंडर के साथ प्रेस पर इंजेक्शन मोल्डिंग के लिए एक सांचे का आरेख:

1 - शंक्वाकार मैट्रिक्स पिंजरे; 2 - वेज मैट्रिक्स; 3 - लोडिंग चैम्बर; 4- इंजेक्शन मोल्डिंग पंच; 5 - ढाला हुआ उत्पाद; 6- बेदखल करनेवाला; 7 - स्प्रू चैनल

इंजेक्शन मोल्डिंग की विशेषताएं इस प्रकार हैं:

ए) कम ताकत वाले या माध्यम से भागों का उत्पादन संभव है

छोटे व्यास के गहरे छेद वाली फिटिंग और हिस्से,

चूँकि सामग्री प्रेस की निर्माण गुहा में प्रवेश करती है

फॉर्म पहले से ही प्लास्टिक की स्थिति में हैं और उपयोग करने में सक्षम नहीं हैं

सांचे के डिज़ाइन तत्वों पर और दबाया गया

महत्वपूर्ण विरूपण बलों के साथ सुदृढीकरण;

बी) सामग्री बनाने की प्रक्रिया तेजी से आगे बढ़ती है

सामान्य दबाव के साथ;

ग) इंजेक्शन मोल्डिंग द्वारा प्राप्त भागों में, कोई नहीं है

छोटे के कारण बड़े आंतरिक तनाव उत्पन्न होते हैं

भाग की दीवार की मोटाई में तापमान का अंतर;

डी) इंजेक्शन मोल्डिंग, प्राक द्वारा बनाए गए भागों पर

वस्तुतः कोई पर्दा नहीं बचा है, क्योंकि जो गुहा बनती है

पंच और मैट्रिक्स द्वारा गठित मोल्ड कसकर है

सामग्री भरने से पहले ही अटक जाता है। मैं सटीकता बनाए रखूंगा

इस विधि से भागों के आयामों में भिन्नता अधिक होती है, और यांत्रिक भी

2. पॉलिमर रचनाओं से संरचनाओं की प्रौद्योगिकी

भागों का तकनीकी संशोधन केवल स्प्रूस को काटने और स्थानों को तुरंत साफ करने तक ही सीमित है;

घ) इंजेक्शन मोल्डिंग में अधिक सामग्री का उपयोग होता है

सीधे दबाने से ला, क्योंकि सामग्री भर जाती है

गेटिंग चैनल और लोडिंग चैंबर में दबाया गया

इसका शेषफल;

च) इंजेक्शन मोल्ड अधिक जटिल और तक के होते हैं

सीधे दबाने के लिए साँचे का चेहरा।

इंजेक्शन मोल्डिंग विधि का उपयोग रबर यौगिकों और पाउडर प्लास्टिक से उत्पाद बनाने के लिए किया जा सकता है। फ़ाइबर फिलर्स वाले प्लास्टिक का नुकसान 50 तक होता है % इसकी ताकत. लैमिनेटेड प्लास्टिक को इंजेक्शन मोल्डिंग द्वारा संसाधित नहीं किया जा सकता है, क्योंकि सामग्री संकीर्ण गेटिंग चैनलों के माध्यम से मोल्ड के लोडिंग कक्ष से इसके गठन गुहा में जाने में सक्षम नहीं है।

इंजेक्शन मोल्ड प्रत्यक्ष संपीड़न मोल्ड से भिन्न होते हैं, जिसमें दबाई जाने वाली सामग्री के लिए एक लोडिंग कक्ष होता है, जो गठन गुहा से अलग होता है और गेटिंग चैनलों द्वारा इससे जुड़ा होता है। इंजेक्शन मोल्ड की गठित गुहा को दबाने से पहले बंद कर दिया जाता है, और सामग्री गेट के माध्यम से लोडिंग कक्ष से प्लास्टिक अवस्था में इसमें प्रवेश करती है।

इंजेक्शन मोल्ड के लिए दो मौलिक रूप से भिन्न डिज़ाइन विकल्प हैं - दो कार्यशील सिलेंडरों के साथ विशेष प्रेस पर दबाने के लिए इंजेक्शन मोल्ड (चित्र 2.26) और एक कार्यशील सिलेंडर के साथ पारंपरिक प्रेस पर दबाने के लिए इंजेक्शन मोल्ड (चित्र 2.25 देखें)।

किसी हिस्से को सांचे में दबाने के लिए, सामग्री को लोडिंग चैंबर में डाला जाता है, फिर सांचे के ऊपरी आधे हिस्से को निचले आधे हिस्से पर उतारा जाता है और प्रेस के ऊपरी कामकाजी सिलेंडर के प्लंजर के दबाव में रखा जाता है ताकि सांचा सामग्री भरने पर नहीं खुलता। प्रेस के निचले कार्यशील प्लंजर के दबाव में, इंजेक्शन मोल्डिंग पंच ऊपर उठता है और गेट के साथ लोडिंग चैंबर से सामग्री को गठित गुहा में निचोड़ता है। दबाव पूरा होने के बाद, मोल्ड खोला जाता है और उत्पादों को इंजेक्शन पंच के एक अतिरिक्त स्ट्रोक के साथ बाहर धकेल दिया जाता है।

यह विधि थर्मोप्लास्टिक्स और थर्मोसेटिंग प्लास्टिक से बने भागों के लिए 35...150 एमपीए तक का दबाव दबाव विकसित करना संभव बनाती है।

| 2.7. सांचों में दबाकर आकार देना |

| थर्मोकम्प्रेशन दबाव जैसे-जैसे थर्मोप्लास्टिक मिश्रित सामग्रियों से बने उत्पादों के विन्यास और डिजाइन का आकार या जटिलता बढ़ती है, आवश्यक गुणवत्ता सुनिश्चित करने में कठिनाइयाँ तेजी से बढ़ती हैं, क्योंकि पारंपरिक मोल्डिंग विधियों और संबंधित तकनीकी उपकरणों की क्षमताएं सीमित हैं। उत्पाद के समग्र आयामों में वृद्धि के साथ कठोर सांचे लाभहीन हो जाते हैं, उनकी लागत और उत्पादन की श्रम तीव्रता बढ़ जाती है, इसके अलावा, आवश्यक आकार की तालिकाओं के साथ अक्सर कोई प्रेस नहीं होती है। 180 डिग्री सेल्सियस से ऊपर के तापमान पर लोचदार झिल्ली का उपयोग करके मोल्डिंग की प्रक्रिया उनकी अपर्याप्त विश्वसनीयता, सीमित संख्या में मोल्डिंग चक्र (आमतौर पर 1-3 चक्र) और, परिणामस्वरूप, स्क्रैप में वृद्धि के कारण जटिल है। द्वारा |

समापन बल

चावल। 2.26.दो कार्यशील सिलेंडरों के साथ प्रेस पर इंजेक्शन मोल्डिंग के लिए एक सांचे का आरेख:

/ - इंजेक्शन मोल्डिंग पंच; 2 - लोडिंग चैम्बर; 3 - कनेक्टर का विमान; 4 - उत्पाद; 5 - गेटिंग चैनल; 6, 7 - मैट्रिक्स के ऊपरी और निचले हिस्से

तदनुसार कॉम करें और कॉन्फ़िगरेशन में अधिक जटिल और सटीक भाग प्राप्त करें। यह प्रत्यक्ष दबाव की तुलना में उच्च ताप तापमान से भी सुगम होता है, जो सामग्री की चिपचिपाहट को कम करता है और मोल्डिंग समय को तेज करता है।

मैट्रिक्स के गेटिंग चैनल के माध्यम से नरम सामग्री के प्रवाह का तरीका न केवल इस प्रक्रिया को कास्टिंग के करीब लाता है, बल्कि सामग्री के अधिक समान हीटिंग में भी योगदान देता है और इस प्रकार भाग की दीवारों में अवशिष्ट आंतरिक तनाव के स्तर को कम करता है। विधि के नुकसान में ढाले गए भागों का छोटा आकार, डाई के निर्माण की जटिलता और सीधे दबाने की तुलना में कम सामग्री उपयोग दर शामिल है।

2. पॉलिमर रचनाओं से संरचनाओं की प्रौद्योगिकी

इन कारणों से, टीसीएम से उत्पादों को ढालने की थर्मोकम्प्रेशन विधि बहुत रुचि रखती है।

इस पद्धति को लागू करने के लिए तकनीकी उपकरण (चित्र 2.27) में एक प्रतिबंधात्मक भाग शामिल है, उदाहरण के लिए, धातुओं और एक लोचदार बनाने वाला तत्व (ईएफई),