Organizácia prác na údržbe osobných automobilov je postavená v závislosti od ich príslušnosti k štátu alebo jednotlivému sektoru. Pre údržbu vozidiel verejného sektora spoločnosti nákladnej dopravy vypracúvajú harmonogramy pokrývajúce celý vozový park vozového parku. Harmonogram sa zostavuje na mesiac na základe frekvencie zodpovedajúcej určitým prevádzkovým podmienkam, pričom sa zohľadňuje skutočný denný počet najazdených kilometrov.

Organizácia prác na údržbe vozidiel môže byť brigádna alebo jednotkovo-divízna.

Brigádna forma organizácie údržby umožňuje vytvorenie špecializovaných tímov na vykonávanie prác na všetkých jednotkách a zostavách automobilu v rámci tohto typu údržby a opráv. V súhrnnej-okresnej forme sú organizované samostatné výrobné oblasti určené na vykonávanie všetkých údržbárskych a opravárenských prác na určitých jednotkách a jednotkách vozidiel priradených k tejto oblasti.

Na staniciach sa vykonáva údržba osobných automobilov jednotlivých sektorov Údržba autá (STOA). Autá prichádzajúce do dielne podliehajú povinnému umývaniu a potom dorazia na miesto prijatia, aby sa zistilo ich technický stav... Prijaté autá sa posielajú do oblasti údržby a potom do oblasti vyzdvihnutia. Pred odovzdaním auta majiteľovi je vykonaná kontrola rozsahu a kvality prác, ktorú vykonávajú pracovníci útvarov technickej kontroly, ktorí priamo nesúvisia s procesmi údržby a opráv.

Údržbárske a opravárenské práce sú rozdelené medzi výrobné miesta v súlade s technologickou schémou výkonu práce. Na čerpacích staniciach čerpacích staníc sa v závislosti od ich špecializácie a objemu vykonanej práce používajú dva spôsoby organizácie údržby: na univerzálnych a špecializovaných miestach.

Spôsob údržby na univerzálnych stĺpikoch spočíva vo vykonávaní všetkých prác tohto druhu služby (okrem čistenia a umývania) na jednom pracovnom mieste skupinou vykonávateľov všetkých odborností (zámočníci, mazáci, elektrikári) alebo kombi. V každom prípade každý špecialista vykonáva svoju časť práce v určitej technologickej postupnosti. Pri servise na univerzálnych poštách je možné vykonávať nerovnaké množstvo práce, čo je typické pre čerpacie stanice obsluhujúce v prípade potreby autá rôznych značiek rôzne časy vykonávať prácu.

Medzi nevýhody servisu na univerzálnych stanovištiach patrí relatívne nízka produktivita a potreba viacnásobnej duplikácie zariadení s rovnakým názvom. Výhodou tohto spôsobu je jasnejšia zodpovednosť za kvalitu vykonaných prác a možnosť kombinovať údržbárske práce s bežnými opravami podľa potreby.

Pri obsluhe na špecializovaných pracoviskách rozsah práce pre tento typ údržby je rozdelený na viacero pracovných miest. Pracovné miesta a pracovníci na nich, ako aj vybavenie pracovných miest sú špecializované s ohľadom na homogenitu operácií alebo ich racionálnu kompatibilitu.

Údržba na špecializovaných pracoviskách môže byť priebežná a prevádzková. Pri prietokovej metóde sa špecializované stĺpiky umiestňujú priamočiaro v smere pohybu vozidiel alebo v priečnom smere, často sekvenčne v priamke. Predpoklad v tomto prípade je rovnaká dĺžka pobytu auta na každom stanovišti.

Sada stĺpikov tvorí líniu toku služieb. Pri tomto spôsobe organizácie údržby sa zmenšujú časové straty pri sťahovaní (vozidlá a pracovníci) a výrobné plochy sa využívajú hospodárnejšie. V tomto prípade sa na presun vozidiel z jedného stĺpika na druhý používajú dopravníky.

Známou nevýhodou akejkoľvek výrobnej linky služieb je nemožnosť zmeny zoznamu náplní práce na niektorom z pracovných miest. Aby sa tomu predišlo, ako aj aby sa zabezpečil pohyb obsluhovaných vozidiel z jednej stanice na druhú v takte nastavenom pre výrobnú linku, počítajú sa s rezervnými „posúvacími“ pracovníkmi pre dodatočne sa vyskytujúce operácie. Často sú funkcie „posuvných“ pracovníkov pridelené majstrom.

Na zabezpečenie realizácie stanoveného zoznamu (rozsahu) údržbárskych prác na danom stanovišti v štandardnom pracovnom čase a predpokladanej dobe odstávky vozidla slúžia technologické mapy, ktoré môžu byť prevádzkovo-technologické a strážne.

Prevádzkové a technologické mapy sú zoznamom údržbárskych operácií zostavených v technologickej postupnosti podľa jednotiek, zostáv a systémov vozidla (motor, spojka, prevodovka, napájací systém, mazivo atď.).

Potechnologické mapy obsahujú zoznam prác pre každé pracovisko, vykonaných na danom mieste.

Na základe prevádzkový vývojový diagram je vypracovaná technologická mapa pracoviska. Obsahuje zoznam úkonov v ich technologickom slede vykonávaných daným pracovníkom (vykonateľom), náradie, vybavenie, popis miesta vykonávania (hore, dole, zboku), počet rovnomenných obslužných miest, čas sadzbu a technické podmienky.

Pre pohodlný prístup k vozidlu zhora, zboku a zospodu pri údržbe slúžia revízne priekopy, výťahy, nadjazdy a pod. Najrozšírenejšie na čerpacích staniciach dostali revízne priekopy a elektromechanické výťahy rôznych typov.

Pri vykonávaní údržby automobilov v podnikoch motorovej dopravy a na čerpacích staniciach sa široko používa diagnostika technického stavu automobilov.

Diagnostika je technológia na zisťovanie technického stavu automobilu (jednotky, agregátu) bez jeho demontáže a vydania záveru o potrebe prevencie alebo opravy. Diagnostike sa podrobujú predovšetkým montážne celky, ktoré ovplyvňujú bezpečnosť dopravy, ako aj tie najzodpovednejšie a najdrahšie vo výrobe a opravách. Diagnostika sa vykonáva na špecializovaných linkách alebo univerzálnych postoch. Okrem toho môže byť čiastočne organicky zaradený do linky údržby a stav montážnej jednotky je možné sledovať počas vykonávania prác.

Na diagnostiku technického stavu vozidlových celkov a zostáv sú široko používané rôzne stojany a prístroje, pomocou ktorých je možné posúdiť technický stav vozidla pred vykonávaním údržbárskych úkonov a kontrolovať kvalitu vykonaných prác.

Tématické otázky: 1. Čo je podstatou systému preventívnej údržby osobných automobilov? 2. Aký je postup pri pohybe vozidiel po čerpacej stanici? 3. Aké sú úlohy diagnostiky auta?

TO kategória:

Technická údržba automobilov

Spôsoby organizácie výroby na údržbu opráv automobilov

V podnikoch motorovej dopravy sa používajú rôzne spôsoby organizácie výroby na údržbu a prevádzkové opravy vozidiel. Najčastejšie sa používajú tieto metódy:

1) špecializované tímy;

2) integrované brigády;

3) súhrnný okrsok.

Okrem uvedených sa využívajú aj metódy, ktoré predstavujú určitú kombináciu metódy komplexných a špecializovaných tímov a agregova-okrskovej metódy.

Metóda špecializovaných tímov. Touto metódou je všetok výrobný a technický personál výdajne a dielní rozdelený do špecializovaných tímov. Jedna z brigád (skupina robotníkov vedená majstrom) vyrába

TO-1. druhá je TO-2, tretia sú aktuálne opravy, štvrtá oprava jednotiek a zostáv vymontovaných z auta. Špecializovaný tím môže zároveň obsluhovať vozidlá, ktoré mu boli pridelené a nie.

Špecializované brigády tvoria pracovníci rôznych profesií a kvalifikácií potrebných na výkon stanoveného súboru prác (dopravní zámočníci, mazáci, elektrikári, karburátori, pneumatici a pod.). Pre každú brigádu sa v závislosti od množstva práce počíta s vlastným personálom a vlastnou výplatnou páskou.

Ryža. 1. Schéma organizácie výroby pre údržbu a súčasné opravy automobilov metódou špecializovaných tímov

Pri takejto organizácii výroby neexistuje osobná zodpovednosť pracovníkov za spoľahlivú prevádzku vozidiel na linke a technickú pripravenosť vozového parku. Výsledky práce sa posudzujú len podľa počtu vozidiel, ktoré prešli údržbou. Vykonávanie len vlastného špecifického súboru prác, bez komunikácie s ostatnými tímami a bez analyzovania príčin výpadkov jednotiek, ako aj nezáujmu o zvyšovanie životnosti a prevádzkovej spoľahlivosti vozidiel vedie k veľkým technickým a ekonomickým stratám. v podniku motorovej dopravy (obr. 160).

Špecifickosť výroby na údržbu vozidiel (veľký počet prevádzok, rôzne značky áut a rôzna úroveň ich technického stavu) komplikuje efektívnu kontrolu kvality práce. V dôsledku toho sa v mnohých prípadoch technická údržba vykonáva formálne a v neúplnom objeme, čo vedie k prudkému zvýšeniu objemu súčasných opráv a zníženiu miery technickej pripravenosti vozového parku.

Túžba podnikov cestnej dopravy zvýšiť koeficient výroby automobilov na linku si vyžaduje prerozdelenie pracovníkov zamestnaných v údržbe a opravách automobilov smerom k zvýšeniu počtu pracovníkov zaoberajúcich sa opravami. V konečnom dôsledku to vedie k porušeniu základného princípu plánovaného preventívneho systému údržby vozidla – jeho preventívneho charakteru so všetkými z toho vyplývajúcimi dôsledkami.

Metóda kombinovanej brigády. Pri tomto spôsobe výroby sa z pracovníkov výdajne a dielní vytvárajú komplexné tímy, ktoré zahŕňajú pracovníkov rôznych profesií a kvalifikácií.

![]()

Ryža. 2. Schéma organizácie výroby pre údržbu a súčasné opravy automobilov metódou komplexných tímov

Komplexné brigády sa zaoberajú vykonávaním prác na aktuálnej oprave automobilov a zároveň jeden alebo dva druhy technických služieb zaradených alebo nezaradených do brigády vozidiel. V niektorých prípadoch pracovníci komplexnej brigády vykonávajú všetky druhy technickej údržby a opráv vozidiel zaradených do brigády (obr. 2).

Pri tomto spôsobe organizácie práce existuje aj neosobná zodpovednosť za kvalitu údržby a opráv. Je to však limitované veľkosťou brigády. Túžba každej brigády mať svoje pracovné miesta a vybavenie na servis a opravu automobilov vedie k rozptýleniu materiálno-technických prostriedkov automobilky a ich neefektívnemu využívaniu. Ťažké je aj uplatnenie líniovej metódy servisu áut, racionálneho využívania náhradných dielov a jednotiek výmenného fondu.

Agregátno-okrsková metóda. V súčasnosti je široko používaný nový, agregovaný spôsob organizácie výroby pre údržbu a súčasné opravy automobilov, vyvinutý spoločnosťou NIIAT. Pri tomto spôsobe organizácie výroby vznikajú špecializované výrobné oblasti (skupiny pracovníkov na čele s mechanikom, majstrom alebo majstrom). Každá z výrobných lokalít vykonáva práce na všetkých typoch údržby a údržbu diely, zostavy a mechanizmy pridelené stavenisku a pre všetky vozidlá spoločnosti motorovej dopravy. Počet výrobných miest závisí od veľkosti vozového parku, typov vozidiel a ich technického stavu. Zvyčajne sa odporúča vytvoriť osem výrobných miest, z ktorých šesť je hlavných a dve pomocné: 7. je mechanické a 8. je oblasť zberu a umývania.

Ryža. 3. Schéma organizácie výroby pre údržbu a bežné opravy vozidiel metódou delenia agregátov

Pri vytváraní sekcií sa predbežne vypracuje podrobný zoznam dielov, mechanizmov, agregátov a systémov, ktoré sú servisované a opravované v príslušných sekciách. Potom, keď poznáte frekvenciu a zložitosť práce, môžete určiť počet pracovníkov požadovaných na každom mieste výroby, ich špecializáciu a kategóriu. V malých podnikoch cestnej dopravy je povolené zlučovanie výrobných plôch. Najvýhodnejšie je kombinovať 6 a 3, 2 a 1, 7 a 5. V podnikoch motorovej dopravy, kde nie je potrebná výrobná základňa, sa sekcia 8 nevytvára a všetky čistenie a umývanie áut vykonávajú vodiči. Vo veľkých automobilových dopravných podnikoch je vytvorené špeciálne oddelenie alebo sekcia na opravu a údržbu zariadení.

Na organizáciu prác na údržbe a bežných opravách všetkých vozidiel dohliada vedúci výroby. Na zlepšenie operatívneho riadenia práce výrobných miest je pridelený výrobný dispečer, ktorý pomáha vedúcemu výroby.

Pri tomto spôsobe organizácie práce je stanovená jasná zodpovednosť za kvalitu vykonanej práce na údržbe a opravách jednotiek a mechanizmov, čo umožňuje systematicky analyzovať stav výroby a vykonávať cieľavedomú prácu na zlepšenie životnosti a prevádzkyschopnosti. spoľahlivosť vozidiel.

Vysoká špecializácia prác vykonávaných na stavbách umožňuje využívať vysokovýkonnú garážovú techniku, mechanizovať a automatizovať prácu a na tomto základe zvyšovať kvalitu práce a znižovať jej náklady.

Spolu s pozitívnymi vlastnosťami kamenivo-miestneho spôsobu výroby existujú aj vlastné nevýhody. Táto metóda zameriava hlavnú pozornosť pracovníkov podnikov cestnej dopravy na zlepšenie súčasných opráv automobilov. Hlavnou náplňou technických služieb podniku motorovej dopravy by totiž mala byť práca na zdokonaľovaní a zavádzaní racionálnych techník a metód údržby automobilov a najmä práca na prevencii.

Pri servise automobilu, v ktorom sa poruchy vyskytujú súčasne vo viacerých jednotkách a systémoch, je nevyhnutné manévrovať s autom (na špecializovaných miestach) alebo pracovníkmi, čo vedie k zbytočnému plytvaniu časom; nie je k dispozícii žiadne výrobné miesto na údržbu a opravu prívesov a návesov; neboli poskytnuté racionálna organizácia centralizovaná technická kontrola a diagnostika automobilov; účtovný systém bol komplikovaný.

Popredné automobilky neustále zdokonaľujú súhrnno-divíznu organizáciu výroby, využívajúc všetky jej progresívne vlastnosti, zohľadňujúc špecifiká práce a rozvoj materiálno-technickej základne. cestná preprava.

Veľký význam pri zavádzaní agregovaného spôsobu údržby a bežných opráv automobilov má správne získanie prevádzkového kapitálu jednotiek, zostáv, nástrojov a dielov.

TO Kategória: - Technická údržba automobilov

Organizácia údržby a opráv zariadení v podnikoch zohráva kľúčovú úlohu v moderných ekonomických podmienkach, ktoré sú charakterizované krízou a vysoký stupeň súťaž. Akékoľvek poruchy a poruchy zariadenia sú nútené prestoje, uvoľnenie nekvalitných produktov a dodatočná strata času, Peniaze... Preto racionálna organizácia, údržba a opravy zariadení, najmä pre podniky s rozsiahlou a sériovou výrobou, zohráva rozhodujúcu úlohu pri zabezpečovaní úspešných obchodných aktivít.

Všimnime si teda, že pojem „organizácia“ v širšom zmysle znamená zariadenie, spojenie niečoho do jedného celku. Organizácia predpokladá vnútorné usporiadanie častí celku ako prostriedok na dosiahnutie požadovaného výsledku. Na druhej strane podnik, jeho jednotlivé služby a divízie majú svoju vlastnú štruktúru. Podľa O. G. Turovetsa je štruktúra vzťahom rôznych funkcií a činností v rámci organizácie; prvky systému, ich spojenia a integrálne vlastnosti, ak zabezpečujú stabilný stav systému. Štruktúra musí zodpovedať cieľom, cieľom organizácie, oddelenia a musí sa im prispôsobiť.

Z vyššie uvedeného môžeme konštatovať, že organizácia údržby a opráv zariadení v podniku zahŕňa vytvorenie a fungovanie špecializovaných konštrukčných jednotiek, ktoré vykonávajú funkcie údržby a opravy zariadení, ako aj potrebnú dokumentáciu (normy, predpisy, pravidiel.), upravujúcich tvorbu a prevádzku dátových oddelení. Štruktúra služieb údržby a opráv v moderných podnikoch by mala zodpovedať ich veľkosti, špecializácii, rozsahu činnosti, dostupným zdrojom a špecifickým vlastnostiam. V závislosti od parametrov podniku (rozsah, špecializácia, forma organizácie výroby) je možné na ňom organizovať malé oddelenie údržby a pomerne veľký servis zariadení. Vo väčšine prípadov v malých a niektorých stredných podnikoch údržbu a opravy zariadení (zvyčajne s výnimkou bežnej údržby a drobných opráv) vykonávajú špecializované organizácie tretích strán, ako aj dodávatelia zariadení (záručných a pozáručných). záručné opravy). Vo veľkom strojárskom podniku sa na vykonávanie funkcií údržby a opráv organizujú jednotky údržby a opráv mimo lokality a dielne. Medzi nimi vyčleňujeme oddelenie hlavného mechanika, ktoré zahŕňa konštrukčnú kanceláriu pre opravu zariadení, kanceláriu plánovania výroby, opravovňu a nástrojáreň, samostatné sklady náhradných dielov a materiálov, opravárenské priestory v samostatných dielňach, expedičnú kanceláriu. a niektoré ďalšie divízie (v závislosti od špecifík podniku). Toto oddelenie vykonáva konštrukčné, technologické, výrobné a plánovacie a ekonomické práce pre celé opravárenské zariadenia podniku. V opravovni sa vytvárajú tímy na údržbu a opravy zariadení. Ich hlavnou úlohou je vykonávať preventívnu údržbu zariadení a v prípade poruchy a odstávky zariadenia sa po zavolaní ihneď dostaviť na miesto a čo najskôr odstrániť zistené poruchy.

V súčasnosti platné organizačné štruktúry opravárenských služieb priemyselné podniky vznikli najmä v 60-70 rokoch minulého storočia a odvtedy neprešli takmer žiadnymi zmenami. V moderných literárnych prameňoch sú napríklad prezentované diela O. G. Turovetsa, V. A. Kozlovského, M. V. Radnevského, E. I. Zaitseva, V. Mityushina, rôzne možnosti organizačných štruktúr služieb údržby a opráv zariadení. Historicky boli tri schematické diagramy organizácia opravárenských služieb podniku: centralizovaná, decentralizovaná a zmiešaná.

Pri použití centralizovanej organizačnej štruktúry služieb údržby a opráv zariadení, znázornenej na obrázku 1, všetky druhy prác vykonávajú špecializované dielne, ktoré sú súčasťou hlavnej výroby.

o decentralizovanú štruktúru (Obrázok 2) všetky druhy údržby a opráv zariadení vykonávajú jednotky opráv a údržby (oddelenia a úseky), ktoré sú súčasťou predajní hlavnej výroby.

Respektíve so zmiešanou štruktúrou Tieto služby (obrázok 3) časť práce vykonávajú sily špecializovaných dielní a druhú časť vykonávajú oddelenia opráv a údržby ako súčasť dielní hlavnej výroby.

Treba poznamenať, že inžinierske a technické služby zapojené do údržby a opravy zariadení v domácej praxi majú vo väčšine prípadov zmiešanú štruktúru. Za prítomnosti centralizovaných služieb (manažment hlavného mechanika, manažment hlavného energetika atď.) sú podobné služby v každej divízii hlavnej výroby.

Podľa V. Mityushina a A. Tarasova je použitie zmiešanej organizačnej štruktúry služieb údržby a opráv zariadení v súčasnosti v ruských strojárskych podnikoch spôsobené tým, že systémy údržby a opráv boli pôvodne budované podľa funkčná vlastnosť... Preto sa ich organizačná štruktúra formovala podľa zodpovedajúcich funkčných oblastí, ktoré boli determinované predovšetkým druhmi zariadení (technologické, energetické a pod.). Táto štruktúra má svoje výhody a nevýhody. Medzi jeho výhody vyzdvihujeme:

1.jasné rozdelenie právomocí a zodpovednosti za výkon určitých funkcií (napr. za prevádzkyschopnosť technologického zariadenia zodpovedá hlavný strojný inžinier, energetika - hlavný energetik a pod.);

2. efektívnosť pri prijímaní a vykonávaní rozhodnutí, keďže každý líniový manažér každej úrovne riadenia má všetky potrebné zdroje na prijímanie a vykonávanie takmer všetkých rozhodnutí súvisiacich so zabezpečením prevádzkyschopnosti zariadenia;

3.funkčná špecializácia servisných a opravárenských jednotiek, ktorá zabezpečuje jasné rozdelenie jednotiek pre rýchle riešenie určitý druh úloh.

Nevýhody zmiešaných organizačných štruktúr služieb údržby a opráv zariadení zahŕňajú:

1.medzera medzi službami hlavných špecialistov a zodpovedajúcimi inžinierskymi a technickými pracovníkmi v predajniach hlavnej výroby;

2. problém kontroly činnosti špecialistov v predajniach hlavnej výroby hlavnými špecialistami (oddelenie hlavného mechanika);

3. funkčná špecializácia, ktorá sťažuje zosobnenie zodpovednosti za riešenie zložitých problémov;

4. nedostatočná kontrolovateľnosť procesu údržby a aktuálnych opráv zariadení z dôvodu dvojitej podriadenosti;

5. veľká medzera v úrovniach mechanizácie, automatizácie a technického vybavenia opravárenských služieb a divízií hlavnej výroby.

Je zrejmé, že napriek výhodám zmiešanej formy organizácie údržby a opráv moderných strojárskych podnikov vedú jej nevýhody k významným materiálnym stratám a zníženiu efektívnosti týchto služieb. Na odstránenie uvedených štrukturálnych nedostatkov je vo všeobecnom prípade potrebný súbor opatrení súvisiacich s rozdelením úloh na riadenie výrobných procesov a zabezpečenie prevádzkyschopnosti zariadení, ako aj organizovanie a vykonávanie údržby a opráv zariadení podľa zákona č. princíp servisnej údržby. Upozorňujeme, že popredajný servis zahŕňa realizáciu súboru prác (služieb) zameraných na udržanie zariadenia v prevádzkyschopnom stave pri zachovaní jeho technických parametrov, a to ako počas záručnej doby, tak aj počas celej životnosti, a je vykonávaný u zákazníka špecializované organizácie. Na záver konštatujeme, že existuje mnoho alternatívnych foriem organizačnej štruktúry služieb údržby a opráv zariadení. Nami prezentované možnosti odzrkadľujú všeobecné zásady ich organizácie, ktoré môžu byť použité v rôznych priemyselných odvetviach na vytváranie vlastných efektívnych služieb údržby zariadení.

Bibliografia

1. Turovets OG Organizácia výroby: Učebnica. pre univerzity / O. G. Turovets, V. N. Popov, V. B. Rodionov a ďalší; Ed. O.G. Turovets. Druhé vydanie, doplnené - M .: "Ekonomika a financie", 2002. - 452 s.

2. Riadenie opráv a údržby zariadení / Elektronické vydanie / http://www.bitec.ru, 2008.

3. Fatkhutdinov RA Manažment výroby: Učebnica / RA Fatkhutdinov - 4. vyd., prepracované. a pridať. - SPb .: Peter, 2004 .-- 492 s.

4. Dubrovin IA Organizácia výroby v podnikoch. Učebnica. Manuál / I.A. Dubrovin M: Colossus, 2004 - 359 s.

5. Radnevsky MV Organizácia výroby: inovatívna stratégia pre zrýchlený rozvoj podniku: učebnica. príspevok / M. V. Radnevsky. - Minsk: NCH ChUP "Manažér", 2006. - 430 s.

6. Kozlovský V.A. Vedenie výroby: Učebnica / Ed. V.A. Kozlovský. M .: INFRA-M, 2005 .-- 574 s.

7. Zaitsev EI Organizácia výroby v podnikoch automobilovej dopravy. Učebnica. Manuál / E.I. Zaitsev. M: Academia, 2008 - 176 s.

8. Dubrovin IA Organizácia výroby v podnikoch. Učebnica. Manuál / I.A. Dubrovin M: Colossus, 2004 - 359 s.

9. Mityushin VS MÝTUS 5: Organizácia opravárenských a inžinierskych služieb podniku, neexistujú žiadne spôsoby, ako zlepšiť efektivitu / VS Mityushin // Kompas priemyselnej reštrukturalizácie. - č. 1 - 2005 - S. 25-33.

Organizácia údržby auta

Organizácia dennej údržby zahŕňa sledovanie technického stavu, čistenie, umývanie a tankovanie vozidiel PHM, olej a pod., ako aj dezinfekciu vozidiel (prevoz potravín a pod.). Pred opustením trate a pri návrate vykonáva kontrolu technického stavu železničných koľajových vozidiel mechanik kontrolno-technického bodu (KTP), mechanik kolóny a rušňovodič a pri práci na trati tzv. vodič. Zároveň sa kontroluje úplnosť vozidla, vzhľad, činnosť svetelných a signalizačných zariadení, bŕzd a riadenia, uchytenie kolies, tlak v pneumatikách, množstvo paliva, toxicita výfukových plynov.

Čistiace a umývacie práce (POH) sa vykonávajú v samostatnej budove alebo v izolovanej časti výrobnej budovy. Tieto práce je možné vykonávať na samostatných stanovištiach s malým počtom rozvodní a denným programom menej ako 50 služieb alebo na výrobných linkách. Ťahače prechádzajú čistiacimi a umývacími operáciami spolu s prívesmi a návesmi.

Najrozšírenejšie sú linky pozostávajúce z troch pracovných stĺpov, jedného spätného stĺpika a stĺpika vo výstupnom vestibule. Záložná stanica vytvára rezervu áut pre rytmickú prevádzku linky, zabezpečuje vykurovanie áut v zime pred umývaním a umožňuje vyčistiť auto od veľkých nečistôt pred vstupom na pracovné stanovištia.

Na prvom pracovisku sa vyčistí karoséria, kabína, interiér, na druhom sa auto umyje, na treťom sa auto vysuší a utrie sa okná. Na stanovišti vo vestibule linky sa tankuje do vozidiel olej a voda a iné práce. Niekedy nie je k dispozícii zadný stĺp a predsieň a rad automobilov EO pozostáva iba z dvoch stĺpikov - čistenia a umývania. V tomto prípade sa tankovanie vozidiel vykonáva mimo zóny EO vozidla.

Kontrolno-technické miesto je určené na sledovanie technického stavu vozidiel pri výjazde z trate a návrate z nej, kontrolu a vydávanie dokumentácie (nákladný list a pod.). Nachádza sa pri vstupnej bráne ATP. KTP musí mať miestnosť pre službukonajúceho mechanika, stanovištia na kontrolu áut vybavených priekopami alebo pološtadiónmi, vodorovnú plošinu, kde si v prípade potreby môžete skontrolovať prevádzkyschopnosť auta za jazdy, komunikáciu s výrobným dispečerom, súprava prístrojov a náradia, prístroje na kontrolu technického stavu riadenia a svetlometov, deselemeter, analyzátor plynu (opacimeter), pravítko na kontrolu množstva paliva a pod. Dĺžka obhliadky auta je 2 - 4 minút. Počet príspevkov KTP možno určiť podľa vzorca

n = A × t × a b / T× 60, (3,1)

kde A- počet áut v ATP;

t- čas kontroly auta; min;

T- čas uvoľnenia (vrátenia) automobilov, h;

a v- koeficient výroby automobilov.

Na KTP je možné nainštalovať diagnostické prístroje posudzovať technický stav vozidiel a meracieho zariadenia a odovzdávať potrebné informácie o stave vozového parku dispečerovi a oddeleniu prevádzky ATP. Najjednoduchšie zariadenia na zaznamenávanie a prenos informácií o stave železničných koľajových vozidiel predstavuje tabuľa so žetónmi alebo svetielkami rôznych farieb, ktorá zodpovedá určitému stavu vozňov (červená - auto je v TR, zelená - svieti linka, žltá - v TO, modrá - v dobrom stave, v ATU). Podobný displej je inštalovaný u vedúceho výroby (v riadiacom stredisku výroby) a na oddelení prevádzky. Hodnotiace tabule pracujú synchrónne, čo vám umožňuje mať neustále informácie o technickom stave a umiestnení koľajových vozidiel.

Po obhliadke auta na KTP vodič dostane nákladný list a ide na linku. Keď sa autá vrátia na ATP, znova ich skontrolujú. V tomto prípade vodič informuje mechanika o všetkých zmenách v technickom stave auta. Mechanik KTP v prítomnosti vodiča zisťuje kompletnosť auta, potrebu údržby alebo TP, zaznamenáva stav tachometra a čas návratu auta. Súčasne s obhliadkou auta sa vyhotovuje účtovná dokumentácia akceptovaná na ATP. Kontrola automobilov sa vykonáva podľa určitého zoznamu prác, ktorý sa zostavuje na ATP, pričom sa zohľadňuje konštrukcia a prevádzkové podmienky automobilov.

V prípade poruchy sa vypíšu ich účtovné výkazy, ktoré sa odovzdajú výrobnému dispečerovi a sú s ním až do skončenia údržby alebo opravy príslušného automobilu.

Hlavnou nevýhodou v organizácii prevádzky KTP je nepravidelnosť príjazdu áut, čo niekedy vedie k nízkej kvalite kontroly technického stavu áut. Na zlepšenie práce KTP sa zvyšuje čas uvoľnenia a vrátenia železničných koľajových vozidiel, skúmajú sa a odstraňujú sa dôvody nerovnomerného (predčasného) vrátenia automobilov, zdôvodňuje sa počet pracovných miest a mechanikov.

V konkrétnych prevádzkových podmienkach závisí počet TO od počtu najazdených kilometrov vozidiel. Výpočet výrobného programu umožňuje určiť počet výkonov za rok a za smenu

N G TO-2 = L G / L TO-2, N G TO-1 = (L G / L TO-1) -NG TO-2 (3.2)

N S DO i = N Г DO i / D P.Z, (3.3)

kde L G- ročný počet najazdených kilometrov automobilov;

L TO-1, L TO-2- periodicita TO-1 a TO-2;

D R.Z... - dni prevádzky zóny údržby za rok.

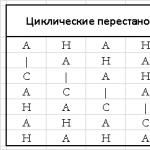

Je to potrebné pre návrh podnikov, plánovanie nákladov a finančných prostriedkov na rok a zmenu, organizáciu práce a výroby. Vysvetľuje systém tvorby programu údržby, harmonogram cyklu znázornený na obr. 3.11. Cyklus je počet najazdených kilometrov auta na CD alebo jeho odpis. Je vhodné, aby frekvencia jázd medzi EO, TO-1, TO-2 a KR bola násobkom vzájomných násobkov.

Obrázok 3.11 - Harmonogram cyklu údržby vozidla

Jednou z hlavných podmienok pre kvalitný výkon údržby je jej včasné vykonanie prostredníctvom akceptovaného počtu najazdených kilometrov. Predčasný výkon údržby vedie k plytvaniu prácou, finančnými prostriedkami a materiálom a vykonávanie údržby po dlhšom počte najazdených kilometrov v porovnaní s akceptovanou frekvenciou vedie k tomu, že údržba stráca svoju účinnosť. preventívna hodnota... Existuje niekoľko spôsobov operatívneho plánovania údržby vozidla: podľa kalendárneho času, podľa skutočného počtu najazdených kilometrov a pod. Pri prvom spôsobe sa zostavuje harmonogram údržby na určité časové obdobie podľa formulára 1 (obr. 3.12). Každému autu prideľuje deň údržby na základe akceptovanej frekvencie a priemerného denného počtu najazdených kilometrov, ktorý sa môže výrazne líšiť od plánovaného. Táto metóda je prijateľná za podmienky stabilného počtu najazdených kilometrov a miery využitia vozidla. Pri druhom spôsobe je ku každému autu vedená predná karta, v ktorej sa zaznamenáva denný počet najazdených kilometrov a je mu priradený deň skutočnej údržby. Jeho nevýhodou je náročnosť plánovania a organizácie rytmickej práce zóny údržby. V každom prípade účtovný technik oznámi prevádzke, mechanikovi KTP, výrobnému dispečerovi čísla áut, ktoré musia prejsť nasledujúci deň TO-1 a o dva dni neskôr - TO-2.

Účtovný technik v nákladných listoch týchto áut vloží pečiatku označujúcu druh údržby a deň jej vykonania (napr. dnes TO-1, pozajtra TO-2) a priradí na prepravu také vozidlá, v ktorých môžu sa včas vrátiť do ATP. Keď sa mechanik KTP vráti z linky auta, ktoré potrebuje servis, vypíše naň evidenčný list a odovzdá ho výrobnému dispečerovi. Dispečer na základe účtovného výkazu organizuje údržbu auta. Po vyplnení a zapísaní do účtovného výkazu sa tento odovzdá mechanikovi KTP a následne účtovnému technikovi, ktorý na základe zápisu v účtovnom výkaze zaznamená vykonanie služby v závislosti od spôsobu plánovania. v rozvrhu alebo na vizitke.

Dôležitým ukazovateľom vyťaženosti výrobných jednotiek je prevádzkový režim výroby. Ide o trvanie a prevádzkový čas výrobných jednotiek ATP za deň, mesiac a rok. Závisí to od harmonogramu koľajových vozidiel na linke, veľkosti výrobného programu, počtu voľných miest, zabezpečenia vozového parku výrobnými priestormi a vybavením.

Pre zníženie prestojov vozidla je vhodné vykonávať EO a TO-1 počas medzismenného obdobia na základe rozpisu vozidiel na linke a času, ktorý strávili vo vozidle (obr. 3.13). TO-2 sa zvyčajne vykonáva v jednej dennej zmene.

Obrázok 3.13 - Denný harmonogram áut a výroby

Keď výroba pracuje v jednej prvej zmene, dosiahne sa najlepšie využitie pracovného času všetkých špecialistov. Prvá zmena má však najväčší dopyt po autách na linke, a preto väčšinou väčšinu výrobného programu realizuje počas druhej a tretej zmeny svojej práce.

V praxi ATP sa používajú dva spôsoby organizácie technologického procesu údržby vozidiel: na univerzálnych a na špecializovaných stanovištiach (obr. 3.14). Pri servise na univerzálnych stanovištiach sa celý objem prác tohto druhu údržby vykonáva na jednom stanovišti. Pri tomto spôsobe organizovania služieb sa využívajú hlavne slepé paralelné stanovištia. Vstup vozidla do stĺpika sa vykonáva dopredu a výstup zo stĺpika sa vykonáva naopak. Pojazdové stĺpiky sa zvyčajne používajú na údržbu cestných vlakov a na výrobu čistiacich a umývacích operácií.

![]()

a, b, c - slepá ulica: s priekopou, s výťahom, podlaha; d - cestovný lístok s priekopou; d - špecializovaný na líniu s priekopou

Obrázok 3.14 - Schémy stĺpikov na vykonávanie údržby

Na univerzálnom stĺpe (obrázok 3.15) je možné vykonávať rôzny rozsah prác, čo umožňuje súčasne vykonávať servis rôznych typov automobilov a vykonávať súvisiace údržbové opravy. Toto je hlavná výhoda túto metódu služby. Hlavnými nevýhodami slepého usporiadania stĺpikov sú strata času a znečistenie ovzdušia výfukovými plynmi v procese manévrovania s autom pri jeho inštalácii na stĺpik a opustení stĺpika. Pri vykonávaní údržby na špecializovaných pracoviskách sa vykonáva iba časť práce na samostatnom pracovisku a celý objem akéhokoľvek druhu služby sa vykonáva na viacerých pracoviskách (obrázok 3.16).

1 - pracovný stôl; 2 - hrudník; 3 - vozík; 4 - zásuvka; 5, 12 - mobilná stanica zámočníka a elektrikára; 6 - stĺpec na dávkovanie vzduchu; 7 - rack-roll; 8 - kľúč; 9 - hydraulický zdvih; 10 - opierka nôh; 11 - box na náradie a diely; 13 - odsávanie plynov; 14 - prechodový mostík

Obrázok 3.15 - Univerzálny stĺpik TO-1

Špecializované stĺpiky sú umiestnené postupne v smere pohybu vozidiel. Sada špecializovaných sekvenčne umiestnených stĺpikov tvorí výrobnú linku údržby vozidiel. Pri organizovaní práce metódou špecializovaných tímov sú miesta výrobných liniek špecializované podľa typov práce a s agregovane-divíznou organizáciou práce - podľa jednotiek a systémov. Pohyb automobilov pozdĺž stĺpikov linky sa spravidla vykonáva pomocou dávkového dopravníka s rýchlosťou 10-15 m / min. Predpokladom pre rytmickú a efektívnu prevádzku výrobnej linky je rovnaká dĺžka zotrvania auta na každom stanovišti, údržba jazdných súprav sa vykonáva v spojení s prívesmi a návesmi na výrobných linkách alebo na pojazdových univerzálnych stanovištiach.

1 - vodiaci valec; 2 - kancelársky stôl; 3 - pracovný stôl; 4 - opierka nôh; 5 - otočný stojan; 6 - prechodový mostík; 7, 15.21 - mobilné stanovištia elektrikára, mazača a zámočníka; 8 - vozík; 9 - krabica na náradie a spojovacie prvky; 10 - hydraulický zdvih; 11, 20 - skrutkovače pre matice kolies a rebríky; 12 - kúpeľ; 13, 14, - dávkovače vzduchu a oleja; 16 - nádrž na výdaj oleja; 17, 19 - truhlica na materiály a odpad; 18 - pohon brány; 22 - lievik na vypúšťanie oleja; 23, 24 - mobilné dúchadlá mazív a oleja; 25 - zásuvka; 26, 27 inštalácia pre tepelnú clonu a nasávanie plynu

Obrázok 3.16 - Výrobná linka TO-1

Jednou z možných možností organizácie údržby vozidiel na špecializovaných pracoviskách je prevádzkovo-postová metóda, kedy je rozsah údržbárskych prác rozdelený aj medzi viacero špecializovaných pracovísk, ale stanovištia sú slepé a zvyčajne sa špecializujú na jednotky, napr. 1. stĺpik - predná a zadná náprava a brzdový systém; 2. stĺpik - prevodovka, spojka, kardanový prevod, reduktor; 3. stĺpik - motor. Organizácia služby podľa tejto metódy umožňuje špecializovať stanovištia, vybavenie miest a pracovníkov. Potreba premiestňovania vozidiel z jedného stanovišťa na druhé však spôsobuje stratu času a znečistenie plynov v priestoroch. Po stĺpikoch sa teda nepohybujú autá, ale pracovníci.Každý stĺp tak zabezpečuje realizáciu celého rozsahu prác na údržbe auta a je univerzálny a pracovníci sa špecializujú na agregáty a systémy tzv. auto.

Hlavnými výhodami in-line obsluhy sú zníženie náročnosti práce a zvýšenie produktivity práce vďaka špecializácii postov, zamestnaní a výkonných umelcov; pokles kvalifikácie pracovníkov; lepšie využitie výrobných priestorov. Zlepšenie týchto a iných ukazovateľov v nepretržitej výrobe je však možné za podmienky rytmickej prevádzky liniek.

Výber spôsobu organizácie procesu technickej údržby závisí najmä od výrobného programu (počet automobilov), štruktúry vozového parku, stálosti obsahu a náročnosti prác. údržby, prácnosti údržby a spôsobu prevádzky vozidiel na trati. Takže napríklad aj pre veľké ATP obsluhujúce medzimestskú dopravu môže byť organizácia údržby na toku z dôvodu neistoty času návratu áut z linky nepraktická. Servis podľa prietokovej metódy sa zvyčajne odporúča, ak je na ATP veľký počet vozidiel rovnakého typu s konštantným objemom a pracovnou náročnosťou práce. Metóda in-line servisu je použiteľná aj v prípade rôznorodého vozového parku v podniku, ak to výrobný program pre každý typ vozidla umožňuje. Na servis vozidiel rôznych typov je možné použiť rovnakú výrobnú linku, ale v rôznych časoch dňa. Pri servise veľkých vozidiel a cestných vlakov sú potrebné veľké plochy na ich manévrovanie. Preto aj pri malom parku takýchto vozidiel sa TO-1 zvyčajne vyrába na prúde. Údržba na výrobných linkách sa odporúča, ak je počet TO-1 viac ako 15 a TO-2 je viac ako 7 služieb rovnakého typu vozidiel za zmenu. Čistiace a umývacie operácie sa vykonávajú na výrobných linkách pri obsluhe viac ako 50 vozidiel za zmenu. Pri malom výrobnom programe, rôznych typoch áut, rôznych prevádzkových podmienkach, rôznych režimoch prevádzky áut, ktoré nezabezpečujú nepretržitý chod výrobnej linky a pod., je účelnejšie použiť spôsob obsluhy na univerzálnych stanovištiach.

Organizácia práce pracovníkov na miestach údržby závisí od pracovného programu, prijatého spôsobu organizácie práce a technologického postupu výroby. Počas údržby sa zvyčajne vykonávajú sprievodné údržbové opravy. Až 80 % vozidiel s TO-2 vyžaduje TR. Sprievodné údržbové opravy je možné vykonávať pred a po servise a súčasne s výrobou TO-2. Na špecializovaných pracoviskách výrobných liniek TO-1 a TO-2 sa odporúča vykonávať len určitý zoznam sprievodných nie pracne náročných opráv, ktorých realizácia neporušuje akceptovanú synchronizáciu linky. Na linke TO-2 sa odporúča vykonávať sprievodné opravy s celkovou intenzitou práce nepresahujúcou 20% štandardnej náročnosti TO-2. Pred nasadením vozidiel na TO-2 sa odporúča vykonať väčšie aktuálne opravy. Za týmto účelom je auto diagnostikované dva dni pred TO-2. Na základe výsledkov diagnostiky sa rozhodne o čase opravy a vykoná sa príprava potrebných komponentov, zostáv a materiálov. Potreba veľkých opráv sa však často zistí počas procesu údržby. Potom sa vykonáva súčasne s obsluhou alebo po jej vykonaní na stanovištiach vozidiel TR. Samostatné vykonávanie TO-2 a súvisiacich opráv výrazne komplikuje organizáciu výroby. Preto sa na mnohých ATP väčšina sprievodných opráv vykonáva súčasne s TO-2, a aby nedošlo k porušeniu akceptovaného prevádzkového režimu linky, sú k dispozícii „kĺzaví“ pracovníci a sú zapojení výkonní pracovníci pre TR automobilov a jednotiek. .

Aby sa zlepšilo využitie pracovného času na pracovných miestach, práca by sa mala vykonávať v špecifickom technologickom poradí. Na tento účel sú zostavené prevádzkové vývojové diagramy (tabuľka 3.1), ktoré obsahujú zoznam a časovú rýchlosť vykonávania operácií údržby v určitej technologickej postupnosti.

Tabuľka 3.1 - Prevádzkový vývojový diagram pre TO-2 vozidla GAZ-33021. Spojka

Rozdelenie prác podľa postov a účinkujúcich je vyznačené v mapách rozmiestnenia účinkujúcich podľa postov a pracovísk. Na základe prevádzkových vývojových diagramov a umiestnení výkonných umelcov sa zostavujú následné vývojové diagramy. Čísla transakcií v týchto troch dokumentoch musia byť rovnaké.

Pri prevádzke rôznych typov vozidiel v rôznych podmienkach s veľkým kolísaním náročnosti prác sa vykonáva údržba na univerzálnych stanovištiach a zároveň sa vykonáva celý objem súvisiacej údržby. V tomto prípade sa technologické mapy vypracúvajú samostatne pre rovnaký typ vozidiel a vo veľkej miere sa využíva vzájomná pomoc medzi pracovníkmi na elimináciu nevyhnutného nerovnomerného zaťaženia jednotlivých pracovníkov pri údržbe rôznych typov vozidiel. Typická organizácia a technológia údržby vozidiel na stanovištiach a výrobných linkách je znázornená na obrázku 3.17.

y - univerzálny; o - očakávania; h, b - údržba s a bez naštartovania motora; s, k - mazacie a kontrolné práce schém 1, 11,111 - údržba na stanovištiach, 4 a 5 povýrobných linkách

Obrázok 3.17 - Schémy organizácie údržby

Zahŕňa typ stanovíšť a výrobných liniek, technologické rozmiestnenia liniek so zoznamom potrebného vybavenia, prevádzkové a technologické mapy, poštové technologické mapy, mapy-schémy priraďovania výkonných pracovníkov na stanovištia liniek, odporúčania na odladenie a synchronizáciu výrobných liniek.